Як склеїти щит із дерева. Підготовка до роботи. Кухня з меблевого щита своїми руками: проектування

В Останніми рокамивсе більш вагомий відсоток будівельних та столярних виробів виготовляється з клеєної деревини. Це викликано тим, що клеєна деревина має безперечні переваги в порівнянні з масивною. Виділимо основні з них:

- Висока якість поверхні.

Перед склейкою деревини з неї вирізаються сучки та дефекти, заготовки підбираються за кольором, текстурою. Тому вироби з клеєної деревини мають бездоганний. зовнішній вигляд. Це актуально для таких виробів, як меблевий щит, підлогова дошка, вагонка тощо. - Стабільність геометричних розмірів.

На відміну від масивної клеєна деревина зберігає свою форму та розміри з часом. Вона не дає усадки, не скручується і не згинається. Це обумовлено відсутністю в клеєній деревині внутрішньої напруги. Актуально для будівельного, віконного бруса та ін. - Міцність.

Конструкції з клеєної деревини мають на 50-70 більшу міцність у порівнянні з масивною.

Склеювання заготовок та деталей

При з'єднанні заготовок і деталей з деревини найчастіше зустрічаються такі види склеювання: по товщині та ширині, нестандартних плит, приклеювання розкладок, склеювання з одночасним гнуттям, склеювання шипових з'єднань, облицьовування шпоном, приклеювання декоративних та конструкційних деталей із застосуванням механічного кріплення, склеювання різнорідних матеріалів - облицьовування плівками, пластиками, приклеювання пластмас, тканин, металів.

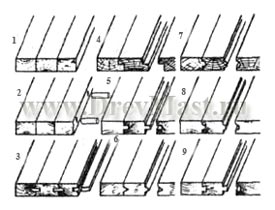

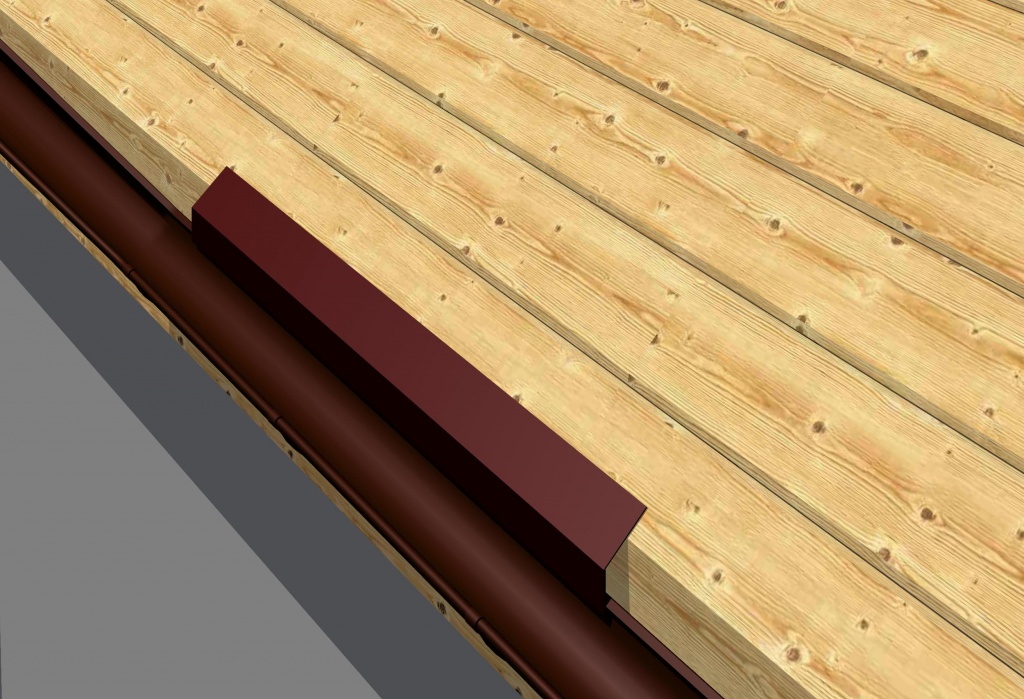

Рис. Види склеювання. а) склеювання на гладку фугу; б) склеювання на мікрошип; в) склеювання на зубчастий шип 10мм; г) "шпунт-гребінь"; д) вставний шип ("шпонка").

Технологічний процес склеювання складається з наступних операцій:

- підготовка матеріалів, що склеюються;

- нанесення клею;

- витримка до пресування;

- пресування та витримка під тиском;

- витримка після склеювання.

При склеюванні необхідно знати правила підбору ділянок «дошок» за річними шарами. Неправильно підібрані по річним шарам дошки можуть нерівномірно набухати, піддаватися усиханні і коробитися.

Для міцного склеювання потрібне таке:

- випиляти серцевину дощок;

- два бруски або дошки розташовувати так, щоб їхня заболонна частина виявилася всередині;

- річні шари біля дощок, що лежать, повинні бути спрямовані в різні сторониабо перебувати під кутом одні до інших, а кромки, що з'єднуються, по можливості бути з однієї частини стовбура «одноіменними», тобто. обидві заболонні або ядрові;

- щити виготовляти із ділянок шириною не більше 100 мм;

- вологість деревини для меблів має бути 8-10%;

- перед склеюванням щитів кромки ділянок необхідно добре відфугувати і не допускати на них пилу, бруду та жирних плям;

- після вирівнювання, що склеюються за шириною заготовки, підбирають і укладають на стискні бруски таким чином, щоб кромки щільно прилягали одна до іншої. Підібрані заготовки позначають, наносячи олівцем дві лінії «галочку», що сходяться.

В побутових умовахзаготівлі склеюють у гвинтових, пневматичних та клинових пристосуваннях (цвінгах). При склеюванні та ремонті столярних виробів по ширині та товщині заготовок широко застосовуються різні найпростіші стиски.

Рис. Пристосування для склеювання: 1 - Струбцини: а- з ременем для клинових та напівкруглих обекатій, 6 - дерев'яна, в- металева, г- металева з пересувним упором, д- дерев'яна з хомутним упором, е- Двощекова металева; 2 - Приклади використання струбцин: а- для склеювання рамок у суслі, б- для поздовжнього пиляння, в- для торцювання та стругання кромок; 3 - розбірна вайма для склеювання щитків; 5 - цвинги клинові для склеювання кромок

У масовому виробництві для склеювання широко застосовуються пресаі вайми.

Віялова вайма серії TAC

ПРИЗНАЧЕННЯ:

Призначена для складання столярних та меблевих щитів.

ГАЛУЗЬ ЗАСТОСУВАННЯ:

Ідеально підходить для застосування на підприємствах та в цехах з виробництва клеєного щита, дверних блоків, виробництва меблів та інших деревообробних виробництвах.

СХЕМА ОБРОБКИ

ВІДМІТНІ ОСОБЛИВОСТІ:

Швидке та зручне налаштування вайми та набору пакета;

- фронтальний пневмопритиск забезпечує високу площинність при складанні;

- пневмопістолет для затягування затискачів;

- Можливість пресування двох незалежних деталей різної ширини у кожній робочій зоні.

Отримати детальну інформацію, а також купити вайму можна

Для облицювання щитів, фільонок, фасадів; для склейки плит та щитів між собою застосовуються преси для гарячого пресування.

Прес VPM 27-200/1

Призначений спеціально для облицювання натуральним шпоном двосторонніх рельєфних деталей.

ВІДМІТНІ ОСОБЛИВОСТІ:

- прес оснащений цифровою панеллю управління та автоматичним таймером;

- технологічний процесповністю автоматизовано;

- гідравлічна системагерметизації столу, що дозволяє створювати тиск до 200 тонн та наносити шпон навіть на різко виражені рельєфні поверхні.

- монолітна конструкціястолів, що забезпечує надійність, ефективність, безпеку;

- з надлишковим тискомна мембрану;

- поставляється тільки з розсвердленими сталевими плитами, що дозволяє використовувати верстат як гарячий плаский прес з бойлером на маслі;

ПРИЗНАЧЕННЯ:

Застосовується на виробництвах фільончастих дверей та меблевих фасадів.

Отримати детальну інформацію, а також купити прес можна

Досягнення сучасної хіміїкардинальним чином змінили підхід до вирішення завдань у галузі машинобудування, будівництва, ремонтних робіт. Багато операцій, що раніше проводилися шляхом механічного з'єднання та зварювання, тепер доцільно виконувати склеюванням. Великий асортиментклеючих речовин з широким спектром властивостей є основою ефективного використанняклейових технологій. Не менш міцні позиції клеї завоювали і в побуті, але для повноцінного їх використання потрібно добре розумітися на їхніх властивостях і способах застосування.

Клеї для побутових потреб - це в переважній більшості випадків рідини, желе або пасти. Процес склеювання на перший погляд гранично простий: клей наносять на поверхні, що склеюються, притискають їх один до одного, через деякий час клей твердне або, як кажуть, схоплюється. Але насправді склеювання – далеко не проста операція. Потрібно, щоб клей однаково міцно зчіплявся і з однією і з іншою поверхнею, а вони можуть бути різними.

При схоплюванні клею його рідка або пастоподібна плівка перетворюється на твердий або пластичний стан. Це відбувається у різних клеїв по-різному. Одні клеї приготовані на воді чи органічних розчинниках, і коли вони випаровуються, залишається тверда плівка з основного матеріалу клею. В інших клеїв така плівка утворюється внаслідок хімічних реакцій.

Для склеювання застосовують синтетичні клеї та клеї тваринного походження (кістковий, мездровий, казеїновий). Синтетичні клеї забезпечують більш високу механічну міцністьз'єднання, водостійкість, біологічну стійкість, але через токсичність та хімічну дію вимагають відповідних безпечних умов роботи, які часто неможливо створити в невиробничих умовах. Тому в побутових умовах столяр-аматор найчастіше застосовує кістковий, мездровий, казеїновий клей. Добре зарекомендували себе синтетичні полівінілацетатні клеї (дисперсії). Дисперсія ПВА є в'язкою рідиною білого кольору. Вона має високу адгезію до різних матеріалів, зручна у використанні і практично нешкідлива. Дисперсії застосовують для склеювання виробів, що не піддаються в процесі експлуатації дії високих температур (60-70 ° С) та підвищеної вологості.

Міцність склеювання багато в чому залежить від площі склеювання. Торці між собою або торці з кромкою або пластиком склеюються дуже слабо. Температура деревини, що склеюється, повинна бути в межах 15-25 °С. Вологість деревини вважається найкращою в межах 8-12%, гранично допустима – 18%.

Підготовлену до склеювання деревину довго зберігати не рекомендується, так як пори забиваються пилом, деталі формозмінюються (коробляться, усихають), тому часто доводиться фугувати або підганяти вдруге.

Для нанесення кісткового та мездрового клеїв найбільш зручні луб'яні кисті, які виготовляються з кори липи. Кінець, на якому будуть розщеплюватися волокна, розмочують у гарячій воді, а потім за допомогою киянки розбивають волокна на тонкі нитки. Таким чином виходить кисть. Для нанесення казеїнового та синтетичних клеїв краще використовувати кисті із щетини.

Клей доцільно наносити рівномірно на обидві поверхні, що склеюються. Одностороннє нанесення не забезпечує рівномірного змочування клеєм обох поверхонь, і тому в склеєній деревині виникають нерівномірні напруження, що знижують міцність склеювання.

Рясне нанесення клею надмірно зволожує деревину по шву, збільшує без користі витрати клею і витрачається додатковий час і сила видалення зайвого клею при запресовуванні.

Перед тим як піддавати склеювані поверхні стиску, їх потрібно витримати з нанесеним клеєм, так як витримка має велике значення для якості склеювання. Під час відкритої витримки деревина просочується клеєм і відбувається швидке випаровування вологи з розчину. Завдяки цьому деревина менше зволожується та одночасно зростає концентрація клейового розчину. Закрита витримка сприяє кращому просочуванню деревини клеєм та віддаляє початок його затвердіння.

Запресовування має проводитися по можливості ближче до моменту затвердіння клею, але в жодному разі не в момент затвердіння або після. У холодних приміщеннях і за густого клею запресовувати потрібно негайно, а якщо потрібно продовжити витримку, слід підігріти деревину. При рідкому клейовому розчині та високій температуріклею та приміщення необхідна витримка, так як поспішна запресування призведе до зайвого видавлювання клею, як кажуть, вийде голодна склейка і міцність зменшиться.

Оптимальною температуроюповітря при склеюванні вважається 20-30 °С. При нижчій температурі потрібне нагрівання деревини, але при цьому не слід нагрівати деревину вище 45 ° С, так як на перегрітій деревині шарі клею виходять сухі плями.

Не можна допускати, щоб нанесений шар клею обдувався холодним повітрям (протягом), оскільки це викликає швидке застигання верхнього шару клею, що перешкоджає міцному склеюванню. Неприпустима запилення ділянки, де відбувається склеювання. Пил осідає в пори деревини і ускладнює просочування клеєм.

При склеюванні кістковими клеями тиск рекомендується підтримувати від 0,1 до 0,4 МПа, при склеюванні мездровим клеєм тиск може бути від 0,1 до 1,2 МПа. Величина тиску багато в чому залежить від густини клею. Тиск більше 1,2 МПа не рекомендується, тому що веде до усадки деревини та потребує складного обладнання.

Режими склеювання. Основними факторами, що зумовлюють режими склеювання, є: температура, тиск, кількість клею, що наноситься на одиницю площі поверхонь, що склеюються, і тривалість склеювання, час витримки деталей після склеювання і вологість деревини.

Кількість клею наноситься на одиницю площі поверхонь, що склеюються, залежить від його концентрації і в'язкості, необхідної товщини клейового шару, температури деревини і довкілля, якості підготовки поверхонь, що склеюються.

Розглянемо докладніше характеристики та способи застосування клеїв промислового виробництва, а також клеючих складів, що готуються самостійно.

1. ГРУПА НИТРОЦЕЛЮЛОЗНИХ КЛЕЇВ.

1.1.Клей АГО

склеює папір, тканину, шкіру, фарфор, кераміку, практично всі види пластмас, дерево і непогано приклеює ці матеріали до бетону та оштукатурених поверхонь. Для отримання якісного клейового шва клей наносять на обидві поверхні, що склеюються, щільно їх стискають і залишають під вантажем протягом

25-30 хв. Після того, як клей затвердіє, не слід навантажувати виріб протягом доби. Клейовий шов виходить міцний, що витримує навантаження до 50 кгс/см2, також водостійкий. При склеюванні шкіри технологія застосування клею дещо інша. Шматки шкіри змащують клеєм, сушать 20-30 хв, потім повторно наносять клей і не пізніше ніж через 1-2 хв з'єднують склеювані поверхні. Процес склеювання має відбуватися під навантаженням. Використовувати виріб можна

через 5-6 год.

1.2. Клей ЄДА аналогічний клею АГО, і спосіб його застосування такий самий.

1.3. Клей «Рапід» має ті ж параметри, що й попередні клеї, але він не забезпечує надійне з'єднання різних матеріалів з бетоном і оштукатуреними поверхнями.

2. ГРУПА КЛЕЇВ НА СИЛІКАТНІЙ ОСНОВІ.

2.1. Клей «Силикатний» добре склеює папір, картон, скло, а також приклеює до скла папір, тканину, шпон. Клей наносять на одну або обидві поверхні та притискають на 15 хв.

2.2. Клей ХКС має аналогічні властивості і застосовується, як і клей «Силікатний».

2.3. Клей для картону готують, розчиняючи у 100 мл води 9 г силікатного клею, 6 г картопляного крохмалю, 6 г цукру. Отриману суміш підігрівають та розмішують до отримання однорідної маси. Цей клей дає міцне з'єднання і порівняно дешевий, що важливо, коли потрібна його велика витрата.

3. ГРУПА ПОЛІВІНІЛАЦЕТАТНИХ КЛЕЇВ.

3.1. Клей «Полівінілацетатний» склеює папір, картон, тканину, шкіру, скло, фарфор, пластмаси, дерево і непогано приклеює ці матеріали до бетону та оштукатурених поверхонь. Клей наносять тонким шаром на знежирені поверхні, з'єднують та стискають їх. Клей схоплюється за 20 хв, а повністю висихає за 24 год. До висихання клейовий шов легко очистити вологою тканиною. Клей має невисоку водостійкість, що суттєво обмежує сферу його застосування.

3.2; 3.3. Клеї ПВА-М і ПВА-А є модифікаціями «Полівінілацетатного». Вони мають подібні характеристики та області застосування.

3.4. Клей ЕПВА аналогічний попереднім, але забезпечує найкраще з'єднаннятканин, деревини та паперу зі склом.

3.5. Клей "Синтетичний для побуту"також має полівінілацетатну основу і має характеристики, властиві всім клеям цієї групи. Відмінною його рисою є здатність створювати міцні сполуки різних матеріалів із металами. Технологія склеювання така сама, як і для всіх інших матеріалів.

3.6. «Клей-71» застосовується для наклеювання паперу, картону, шпалер, керамічної плиткина дерев'яні, бетонні та оштукатурені поверхні. Цей клей добре зарекомендував себе для наклеювання шпалер, що миються.

3.7.Клей шпалерний ПВА - Аналогічний «Клею-71».

3.8; 3.9. Клеї БІФ та « Полівінілацетатний конторський » використовуються для склеювання паперу, картону та фотопаперу.

5. ГРУПА ФЕНОЛФОРМАЛЬДЕГІДНИХ, КАРБАМІДНИХ І

ПОЛІВІНІЛБУТИРАЛЬНИХ КЛЕЇВ.

5.1; 5.2. Клеї БФ-2

і БФ-4

склеюють метали, пластмаси, дерево, скло, кераміку, шкіру. Мають хороші електроізоляційні властивості. Клеї БФ-2 і БФ-4 використовують, коли потрібна висока волого- та теплостійкість з'єднання. БФ-4 утворює клейовий шов з підвищеною еластичністю та морозостійкістю. Для досягнення високої міцності з'єднання поверхні, що склеюються, повинні бути ретельно підігнані один до одного (зазор не більше 0,05 мм), очищені від бруду та оксидів, знежирені органічним розчинником. На підготовлені поверхні наносять тонкий шар ґрунту клею і сушать його близько 1 год на повітрі або 15 хв при температурі 85-95°С. Після охолодження деталей до кімнатної температуринаносять другий шар клею, дають йому підсохнути, після чого деталі з'єднують, стягують (наприклад, струбцинами) і поміщають у термостат або духовку, де сушать при температурі 120-160°С протягом

2 год. Якщо деталі мають низьку теплостійкість, клейовий шов сушать за кімнатної температури 36-48 год, проте міцність з'єднання буде нижчою. Ці клеї можна використовувати для захисту металевих виробіввід корозії. Вони добре розтікаються по поверхні металу та забезпечують досить стійке до механічних та хімічних впливів покриття. Якщо клей при зберіганні сильно загуснув, його можна розбавити спиртом-ректифікатом.

5.3.Клей БФ-6 застосовують переважно для склеювання тканин. Він забезпечує міцність, не меншу, ніж при зшиванні. Щоб зробити з'єднання малопомітним, підрізають бахрому та підганяють краї матеріалу один до одного. Потім вирізають накладку з аналогічної або тоншої тканини шириною 1,5-2 см. Тканину очищають від пилу і бруду. Щоб клей надалі не виступав на лицьовій стороні тканини, накладку та матеріал у місці з'єднання змочують водою та віджимають. Пензликом наносять тонкий шар клею з вивороту матеріалу і на сторону накладки, що приклеюється. Дають клею підсохнути, потім наносять другий шар і теж дають підсохнути. З вивороту прикладають накладку, накривають її чистою вологою тканиною і притискають гарячою праскою. Через кожні 10-12 з праску піднімають на 2-3 с і знову притискають до ділянки, що склеюється. Цю операцію повторюють доти, доки ділянка склейки не висохне. Потім, не рухаючи матеріал, дають йому охолонути до кімнатної температури. Праску слід нагрівати до тієї температури, яка рекомендована для звичайного прасування даного типутканини. Так можна заклеїти розрив чи розріз на тканини, ліквідувати дірку.

5.4. Клей «Дубок» застосовується для склеювання тканин та дерева. Перед склеюванням тканину протирають тампоном, змоченим ацетоном, наносять клей як на основну, так і на поверхню, що приклеюється, підсушують 2-3 хв, вдруге наносять клей, з'єднують поверхні і сушать під навантаженням 2 год.

5.5. Клей "Синтетичний столярний" застосовується для склеювання деревини. Утворює міцний клейовий шов, але має низьку водостійкість. Складається з двох компонентів - смоли та затверджувача. Затверджувач розчиняють у 100 г води, змішують із смолою і добре перемішують до отримання однорідної маси. Клей повинен бути витрачений протягом 20 хв з моменту приготування.

7. ГРУПА КЛЕЇВ ПРИРОДНОГО ПОХОДЖЕННЯ І СПЕЦІАЛЬНОГО ПРИЗНАЧЕННЯ.

7.1; 7.2. Клеї кістковий

і мездровий

застосовують для склеювання деревини та картону. Якість цих клеїв багато в чому залежить від правильності приготування. Потрібна кількістьсухого плиткового клею подрібнюють та заливають холодною водою. Рівень води повинен бути на 3-5 см вище за рівень клею. Потім дають клею набухнути не менше 10-12 год. верхній шарводи зливають, ємність з клеєм поміщають у водяну банюі нагрівають на невеликому вогні, періодично помішуючи, поки розчиняться всі шматочки клею. У процесі приготування температура клею має перевищувати 60-70°С. Інакше клеюча здатність його погіршується. Склеювання деталей доцільно проводити у приміщенні з температурою 18-25°С. Температура клейового розчину повинна бути 30 - 50 ° С. При склеюванні деревини вздовж волокон її поверхню змащують клеєм один раз, торцеві поверхні - два рази з проміжним сушінням. Склеювані деталі стискають не відразу, оскільки гарячий клейчастково видавлюється назовні, а дають клею підсохнути протягом 3-5 хв (плівка при пробі пальцем має бути липкою та витягуватися в нитки). Після цього деталі з'єднують, трохи притирають, потім стискають, користуючись лещатами або струбцинами, стягують шпагатом або бинтом і залишають на 4-6 годин. Міцність клейового шва залежить від його товщини та вологості деревини. Для отримання міцного з'єднання товщина шва має бути не більше 0,1-0,15 мм. При вологості деревини понад 12%

(Шпон-5%) міцність склеювання значно погіршується. Невелика добавка антисептика (бура, фенол, саліцилова кислота) робить клей стійким до всіх видів цвілі.

7.3. Клей казеїновий застосовують для склеювання деревини, картону, для приклеювання до деревини та картону паперу, тканини, шкіри. Казеїн є світлим порошком, який розводять у холодній водідо густоти сметани, підливаючи воду невеликими порціями та ретельно перемішуючи протягом 40-50 хв. Готовий клей до застосування через півтори години. Його наносять пензлем на обидві поверхні, що склеюються, які через 4-6 хв щільно стискають і витримують в такому стані не менше 8 ч. Повне висихання відбувається через 18-20 ч. Клейовий шов стійкий до дії вологи і перепадів температури. Додавання алюмінієвих галунів (100 г/л) робить клейову сполуку більш водостійкою. Для антисептування клей розводять в 10-15% розчині аміаку. Слід пам'ятати, що клей залишає плями, особливо помітні на світлій деревині твердих порід, причому згодом ці плями можуть ставати контрастнішими. Перестій (більше 4-6 год) і загуслий клей не слід розводити водою: він повністю втратив здатність, що клеїть.

7.4. Клей столярний водостійкий можна отримати, якщо додати у звичайний кістковий або мездровий клей натуральну оліфуу співвідношенні 4:1 і розмішати до отримання однорідної емульсії.

7.5. Клейова паста застосовується для фунтовки, шпаклювання та склеювання деталей з дерева, зазори при з'єднанні яких перевищують 0,2 мм. Пасту отримують шляхом змішування гарячого кісткового або мездрового клею з тонкомолотою крейдою, або міканітовим пилом, або сухою азбестовою крихтою, або іншими наповнювачами. Схожі клейові пасти можна отримати, змішуючи інші клеї з наповнювачами.

7.6. Клей палітурний готують шляхом додавання в гарячий кістковий або міздровий клей (прямо у водяній бані) гліцерину (20% загального обсягу клею).

7.7. Клей синдетиконовий - універсальний клей, застосовується для склеювання деревини та приклеювання до неї різних матеріалів.

Яка також відрізняється презентабельним зовнішнім виглядом. Довгий час існувало всього 3 варіанти - масив, обрізна дошка і ДСП, але в кінці 19 століття стали широко поширюватися меблі зі щитів.

Для виготовлення ліжка краще використовувати меблевий щит із хвої.

Основні дані щодо матеріалу

Методи нехімічного пресування дерева існують вже багато століть, але лише на початку 20 століття дана процедура стала настільки недорогою, що узвичаїлася під ім'ям меблевий щит. Виготовляється він із спресованих брусів та дощок, причому порода біля дерева може бути будь-яка.

Завдяки високій якостістику не варто хвилюватися про довговічність та витривалість, т.к. цей матеріал не набагато поступається цільній деревині, зате в обробці набагато податливіше. Цінова політика залежить від кількох факторів одночасно, домінуючими з яких є порода дерева та його товщина.

Зазвичай робота здійснюється за допомогою трьох основних інструментів – електролобзик, шуруповерт та електрорубанок, тоді як список додаткових інструментівзалежить лише від обставин.

Після того, як виготовлення меблів завершується, потрібно додатково покрити її лаком або морилкою, щоб не було ускладнень. Лак сохне 36 годин, навіть якщо через 10 годин уже не пахне і не липне, він при цьому не перестає виділяти шкідливі речовиниу повітря.

Повернутись до змісту

Практичний приклад роботи

Інструменти та матеріали:

Схема виробництва меблевого щита.

- електролобзик;

- електрорубанок;

- шуруповерт;

- рівень;

- рулетка;

- меблевий щит;

- брусок;

- саморізи;

- сталеві куточки.

Найчастіше з меблевого щита виготовляються ліжка, але спочатку краще виконати найпростіший варіант - останній з представлених на рис. 1, 2, 3. Всі елементи у нього на увазі, тому можна приступати до вирізування:

- 2 однакові плити 2100х1050 мм, але за бажання можна одну з них знизити до 550 мм;

- 2 плити 2050х300 мм, які будуть служити бічними щитами;

- 3 бруса 50х50 мм на довжину 2050 мм (служитимуть ребрами жорсткості).

На цьому етапі всю деревину потрібно обробити антисептиком, щоб можна було продовжувати, не побоюючись за термін експлуатації. Антисептичний засіб бажано вибирати одночасно проти вологи та комах.

Дві плити, які розташовуватимуться біля узголів'я і біля підніжжя, відкладаються окремо, т.к. з ними ще чекає робота. Спочатку вибирається сторона, яка буде зверху, після чого на ній зрізаються кути до дугового стану. Ребра, що залишилися, затираються електрорубанком до закругленого стану, щоб при експлуатації в майбутньому не травмуватися.

Для монтажу рами використовуйте кутники.

У нижній частині формуються ніжки, для чого від країв робиться відступ 20 см, а потім малюється дуга через центр (максимальне підвищення в центральній частині 5 см), по якій проводиться відріз електролобзиком. Вкрай рідко виходить зробити вдалий відріз, тому доводиться поправляти електрорубанком, а ребра знову зашліфовуються.

Лише тепер можна поєднувати 4 елементи між собою. Бічні планки розташовуються на 10 см вище за поверхню підлоги, т.к. інакше прибирання під ліжком стане проблемним. Для стику використовуються меблеві шурупи (по 2 на кожний стик), для яких попередньо виробляються вузькі отвори дрилем. Якщо не зробити отвори, то можна з великою ймовірністю розщепити деревину. Робити стяжки за допомогою болтів та гайок не потрібно, т.к. меблевий шурупцілком гідно справляється із цим завданням.

Тепер потрібно забезпечити ребра жорсткості усередині корпусу. Для цього монтуються 2 бруса (царги) у центральній частині бічних щитів. Вони повинні розташовуватися як суворо горизонтально (це вимірюється рівнем), а й ідеально паралельно друг другу, т.к. інакше не вдасться нормально поставити підматрацник. Фіксуються вони за допомогою цих же меблевих шурупів, але потрібно уважно поставитися до глибини свердління, щоб не пройти крізь меблевий щит. Для цього використовується глибомір або свердло потрібному місціобмотується ізолентою, яка обмежить просування.

У центрі між царгами фіксується ще один брус, який забезпечить максимальний запас жорсткості. В даному випадку доведеться використовувати оцинковані шурупи по дереву і сталеві куточки, причому довжина ретельно вибирається, щоб не пробити наскрізь меблевий щит. Усього точок фіксації 4 (по 2 з кожного боку).

Часто виникає потреба у широких дерев'яні щити. Такі щити можна купити в торгової мережіабо виготовити самостійно. Щоб самому склеїти якісний щит необхідно знати деякі секрети такої роботи.

Заготівля вихідного матеріалу

1. Для щита необхідно вибирати якісний пиломатеріал. Дошки мають бути однакової ширини та вологості, мати рівні волокна по всій довжині. Заготівлі, які вже мають ознаки короблення, слід відбраковувати.

2. Малюнок текстури має бути схожим і не сильно відрізнятись за кольором. Купуючи дошки, бажано вибирати їх із одного штабеля.

3. Вологість деревини має перевищувати 8-9% для твердих порід, а м'яких – трохи більше 12-14%.

4. Текстурний малюнок пиломатеріалів повинен підходити для склейки у щит. Слід вибирати дошки радіального чи проміжного розпилу. Не бажано застосування пиломатеріалів тангенціального розпилу, оскільки вони більш схильні до жолоблення.

5. Звертати увагу до лінії текстурного рисунка. Якщо такі лінії не паралельні, це ознака того, що дошки схильні до вигину або кручення.

6. Для склейки щитів слід вибирати дошки завширшки до 120 мм. Хоча це й збільшує кількість клейових швів, але зменшує ймовірність короблення готового щита. В широких дошкахбільш висока внутрішні напруги, що надалі призводить до жолоблення і розтріскування.

7. Після того, як пиломатеріали з модрини привезені до майстерні, їм потрібно дати кілька днів на те, щоб у них вирівнювалися температура та вологість.

Порядок роботи

1. Остругати дошки, залишивши при цьому припуск товщиною 2-3 мм. Якщо щит обрізатиметься під прямим кутом, необхідні додаткові допуски за довжиною не менше 50 мм, і шириною щита не менше 15 мм.

2. На стругальному верстаті вирівнюється одна пластька всіх дощок для щита.

3. На рейсмусному верстаті калібруються дошки до потрібної товщини.

4. Потім знову на стругальному верстаті вирівнюється одна кромка строго під 90 градусів до пласти дошки.

5. На циркульному верстаті обрізається друга кромка і видаляються сліди від пили на стругальному верстаті.

6. Підготувати необхідна кількістьструбцин та рівну поверхню, на якій клеїться щит.

Підготовлені дошки необхідно одразу клеїти в щит. Так як затримка може призвести до жолоблення підготовлених заготовок. Якщо ширина щита велика, його потрібно клеїти з кількох частин поэтапно. Ширина таких частин має не перевищувати ширини робочої зонирейсмусного верстата, щоб після склейки їх можна було вирівняти за висотою. А вже з підготовлених та відкаліброваних частин клеїться весь щит.

Перед склейкою щита необхідно підготувати рівні бруски однакової товщини, куди кладуть підготовлені дошки. Це забезпечить можливість безперешкодно закріплювати струбцини на щиті, що склеюється.

Намазавши кромки клеєм, встановлюють струбцини і затискають їх. Зусилля затиску контролюють по клею, що видавлюється зі стиків. Він має утворювати рівномірний валик. Установку струбцин починають із краю щита. Встановивши першу, і злегка затиснувши її, відразу біля цього краю встановлюють швидкозатискні струбцини на всі клейові стики. Це необхідно для того, щоб дошки не змістилися одна щодо одної.

Потім встановлюють горизонтально наступну струбцину на відстані 250-270 мм від першої та з протилежної сторони щита. При цьому постійно слід контролювати, що дошки знаходяться в одній площині. У разі потреби їх вирівнюють. Встановлюють інші струбцини, чергуючи з верхньої та нижньої сторони щита.

Дійшовши до другого краю щита, за допомогою швидкозатискних струбцин (які знімають з першого краю) фіксують клейові стики та встановлюють останню горизонтальну струбцину.

Хвилин через п'ять вертикальні швидкозатискні струбцини знімають, щоб клей у цих місцях міг висохнути.

Як тільки видавлений зі стиків клей трохи підсохне, його видаляють за допомогою скребка або шпателя.

Струбцини знімають після остаточного схоплювання клею.

На сайті http://www.foresthouse.ru/- «Лісовий Дім» присвяченим виробам деревообробки та продажу міжвінцевих утеплювачів можна додатково переглянути різні матеріалина тему обробки деревини та будівництва зрубів з дерева. Даний сайт містить значну кількість унікальних статей корисних, як новачкові, так і майстрам, що працюють у сфері дерев'яного заміського домобудівництва.

Ця стаття належить експерту в галузі деревообробної промисловості Зеленцову Юрію Миколайовичу. Копіювання статті без письмової згоди заборонено.

На малюнку показаний ще один спосіб з'єднання деталей з дерева: склеювання дощок у щит (панель для різьблення) та додаткове кріплення дерев'яних поперечних планок у формі шипа. Об'єднані дошки або бруски в щитах потрібно спрямовувати вздовж довгої сторони щита, у квадратних або круглих формах – вертикально. Матеріал складових частинбереться однієї і тієї ж деревини, переважно від одного і того ж ствола; матеріал поперечних планок повинен бути, як правило, з іншої деревини, більш міцної або має інші переваги: наприклад, відомо, що дуб не боїться вологи, сосна і ялина також менш схильні до гігроскопічності, менше стічаються жучком-деревочком, кедр, олива, модрина, самшит стійки до гниття та розтріскування. Поперечні планки (шпонки) мають у профілі вид трапеції (« хвіст ластівки») і злегка звужуються до кінця у формі клину. Вони заганяються у пропиляні пази одна назустріч іншій.

Технологія виготовлення складних щитів

Висушену деревину ретельно перевіряють, щоб виявити та усунути пороки, які напевно заважатимуть у роботі.

Спочатку беруть стругані дошкипотрібної довжини та товщини з урахуванням припуску від 30 до 100 мм і фугують під кутом 90° пласть та кромку. Ширина дощок при склеюванні може бути від 50 до 100 мм. Якість прифугування перевіряють на просвіт, прикладаючи один до одного кромками. Точність прифугування кромок повинна бути досить високою, інакше в місці склейки щит може дати тріщини як у процесі різьблення, так і після.

При розкладці заготовок у щит на лицьовій стороні, де проводитиметься різьблення, підбирають малюнок текстури та колір деревини, оскільки «смугастість» різних заготовок може вплинути на якість виробу та знизити загальний ефект.

Склеювання дерев'яних заготовок кромками для отримання щитів великої ширини:

затискач гвинтами та клинами

Прифуговані заготівлі закладають у струбцини або вайми (на рисунках вище), перевіряють правильність розкладки по торцях, малюнку текстури і щільності кромок, змащують клеєм кромки і затискають гвинтами або клинами. Для отримання заготовок великого перерізудошки склеюють пластами

Склеювання дощок пластами в блоки для отримання заготовки великого перерізу:

1 - заготівля; 2 - притискний гвинт.

Для склеювання щитів залежно від того, де будуть прикраси, використовують різні види клею. Так, для склеювання щитів, які будуть встановлені на відкритому повітрі, застосовуються казеїнові та синтетичні клеї, що володіють великою міцністю з'єднання та високою водостійкістю.

Для різьблених панно, сувенірів та інших виробів використовують синтетичні, а також глютинові (столярні) клеї. У продажу бувають клеї казеїнові, столярні, емульсія ПВА, клей ЕДП та ін. Спосіб застосування зазвичай вказаний на етикетках або в інструкціях. Види клейових сполук показані малюнку.

Види бічних клейових з'єднань у щитах:

1 – з'єднання на гладку фугу; 2 – з'єднання на шкантах; 3 – з'єднання на рейку;

4 - з'єднання у чверть; 5 – прямокутний шип; 6 – трикутний шип;

7 – овальний шип; 8 - трапецієподібний шип; 9 - шип "ластівчин хвіст".

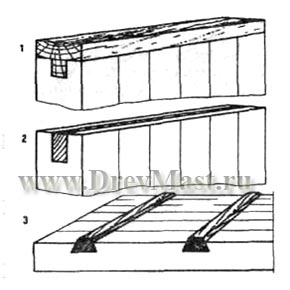

Правильно склеєні щити менше схильні до жолоблення. Іноді щити з панно або інші великі різьблені виробиможуть стикатися з поверхнею, схильною до охолодження або зволоження, що, в свою чергу, може викликати короблення. У цьому випадку щити підсилюють вклеюванням в торець або пласть профільованих брусків або рейок.

Посилення щитів вклейками з профільованих брусів та рейок:

1 - вклеювання бруса з прямокутним шипом; 2 - вклеювання прямокутної рейки; 3 - вклейка трапецієподібних брусів.

Для будинкового різьблення придатні також пиломатеріали, що продаються в магазинах «Будматеріали»: обшивки-вагонки, дошки та бруски для покриття підлоги. Їх нескладно склеїти, оскільки вони вже відфрезеровані та мають певну форму перерізу.

Щити перед різьбленням не зашліфовують, так як при шліфуванні крихти абразивного порошку застряють в порах деревини і сильно затуплюють інструмент.

Ідеальний випадок для довговічності деталей, що з'єднуються - це використання мореного дерева, тобто довго лежало у воді. Для мініатюрних виробів бажаним матеріалом є груша, що добре зберігає свою форму при висиханні, причому дика грушаміцніша.

Залишається порекомендувати, якщо представиться випадок, використовувати для складання щита серединні пайові випили одного і того ж стовбура, в них виключаються короблення при висиханні. Потрібно пам'ятати, що при висиханні дошка вигинається у бік розпрямлення річних шарів.

Меблевий щит є специфічний вигляд деревних матеріалів, що створюється за допомогою склеювання стандартних струганих дерев'яних брусків. Він ефективно застосовується для створення різних видівфурнітури та покриттів. Зробити меблевий щит своїми руками в домашніх умовах зовсім нескладно, тому ця робота доступна для самостійного виконаннякожній людині. Отримані конструкції є натуральними та екологічними чистими, а при цьому набагато привабливішими, ніж ДСП або МДФ.

Вибір та підготовка матеріалів

Виробництво меблевого щита своїми руками в домашніх умовах передбачає застосування різних видів деревини. Найчастіше для цього використовується береза або дуб, бук або осика, а також модрина та різні хвойні породи.

Кожна порода дерева має свої особливості, тому перед певним вибором рекомендується заздалегідь визначитися з тим, в яких умовах експлуатації застосовуватиметься отримана контракція.

Найчастіше меблеві щити використовуються для створення різних меблівта дверей. Вони відрізняються наявністю специфічного внутрішньої напругиТому в процесі роботи треба бути акуратним, щоб не порушити цілісність конструкції. Неправильні роботи можуть призвести до деформації готового виробу.

Основними перевагами меблевих щитів є:

- екологічна чистота, зумовлена застосуванням натуральних компонентівта якісного клею;

- вишуканий зовнішній вигляд отриманих меблів та інших конструкцій, але це можливо лише при грамотній обробці щитів;

- висока практичність, так як деревина має однорідну структуру, що дозволяє відновлювати поламані або втратили привабливість елементи;

- виготовлення меблевого щита неймовірно просте заняття, а при цьому витрачається на цей процес невелика кількість грошей;

- меблі, виготовлені зі щитів, є довговічними і привабливими;

- вироби не мають будь-які тріщини або інші деформації, а також не піддаються суттєвій усадці.

Основним фактором отримання якісного щита є грамотний вибір матеріалу для цього. Стандартно меблеві щити мають товщину 2 см, тому спочатку готуються заготовки. оптимального розміру, а також які володіють потрібною товщиною. Оскільки обов'язково дошки доведеться стругати, а потім шліфувати, купувати їх слід із запасом, тому їх товщина повинна дорівнювати 2,5 см.

У процесі вибору матеріалу слід орієнтуватися на породу деревини, а також якість дощок. Не допускається, щоб деревина була нерівною або пошкодженою.Вона повинна бути якісною, правильно висушеною та з повною відсутністю будь-яких гнилих ділянок. Тому перед придбанням слід ретельно оглянути дошки. Додатково детально вивчається супровідна документація матеріалу.

Необхідні інструменти

Склейки меблевого щита своїми руками виробляються за допомогою стандартних інструментів. Зазвичай вони є в наявності у кожного чоловіка, який віддає перевагу численним роботам по дому робити самотужки. Тому готуються лише елементи:

- стругальний верстат, що забезпечує оптимальну підготовкудеревини;

- інструмент для з'єднання та склеювання окремих дерев'яних брусків;

- шліфувальна машинка стрічкового типу;

- будівельний рівень, що дозволяє отримати справді рівні щити;

- крупнозернистий наждачний папір;

- плоска шліфувальна машинка.

Даних інструментів буде достатньо для виготовлення шита, тому жодних дорогих пристроїв більше не знадобиться.

Правила виготовлення

Як тільки інструменти будуть повністю готові до планованої роботи, розпочинається безпосередня процедура виробництва. Як зробити меблевий щит? Цей процес не вважається надто складним, але для того, щоб виключити можливі помилкиабо проблеми, рекомендується завчасно вивчити правильну інструкцію. Для цього виконуються послідовні дії:

- спочатку дерев'яні доскирозрізаються на окремі бруски, що володіють потрібним розміромпричому важливо робити зрізи таким чином, щоб вони були строго під прямим кутом;

- не допускається наявність будь-яких нерівностей або інших дефектів, тому що в цьому випадку не вдасться правильно склеїти меблевий щит;

- якщо виявляються незначні перекоси, їх можна усунути звичайним стругальним верстатом;

- важливим моментом на виробництві вважається суміщення отриманих заготовок, так як вони повинні бути однаковими за текстурою та забарвленням, а також за іншими важливими параметрами;

- після добірки елементів, вони відзначаються, щоб у процесі склеювання не виникало складнощів з їх правильним розташуванням.

Щоб усі етапи процесу були виконані з урахуванням основних нюансів, рекомендується заздалегідь переглянути навчальне відео.

Робимо бруски

![]()

Обробляємо верстатом

Відзначаємо кожен брусок

Технологія склеювання елементів

Після того, як усі зроблені бруски будуть підготовлені, можна приступати до їхнього безпосереднього склеювання, що забезпечить отримання якісного щита. Ця процедура також поділяється на послідовні етапи:

- вибирається пристрій, що дає можливість склеїти бруски, а воно має бути рівним, причому зазвичай для цього використається звичайний лист ДСП;

- по краях листа закріплюються планки, які висота залежить від параметрів підготовлених брусків;

- між цими планками викладаються бруски, причому вони повинні щільно прилягати один до одного і повинен формуватись привабливий малюнок з них;

- якщо є щілини, їх легко усунути стандартним фуганком;

- бруски склеюють, для чого застосовуються різні видиклею, призначені для деревини, але оптимальним вважається використання клею ПВА;

- клеєм повністю намазується вся поверхня, що складається з брусків, причому важливо, щоб засіб був рівномірно розподілений по поверхні;

- змащені елементи щільно притискаються один до одного;

- на планки, зафіксовані до листа ДСП, укладаються ще дві такі планки, після чого ці елементи з'єднуються шурупами, а це необхідно для запобігання вигину отриманого щита;

- отримана заготівля залишається приблизно на годину, після чого щит звільняється та залишається на добу.

Таким чином, розібравшись у тому, як склеїти елементи для отримання меблевого щита, цей процес не вимагатиме істотних зусиль. Процедура легко реалізується власними силами, А в результаті виходять конструкції, що ефективно використовуються для створення численних меблів, дверей або навіть повноцінних покриттів, що відрізняються не тільки високою міцністю, але і надійністю, а також привабливим зовнішнім виглядом.

Закріплюємо планки

Викладаємо бруски

Укладаємо ще дві планки

Залишаємо сохнути

Остаточна обробка

Щити роблять таким чином, щоб вони були не лише міцними та довговічними, але й досить привабливими. Для цього приділяється увага деяким фінішним етапам, що полягає в спеціальної обробки. Для цього виконуються дії:

- здійснюється попередня процедура шліфування. Для цих цілей рекомендується користуватися стандартною стрічковою шліфувальною машинкою. У неї треба вставити спеціальний наждачний папір, причому він повинен володіти великими фракціями, так як робиться початкова обробка. Вона дозволяє усунути великі дефекти та перепади, що залишилися на поверхні після процесу створення щита. Діяти треба акуратно, а також виконується процес послідовними та рівними лініями;

- вторинна обробка - передбачає застосування плоскої шліфувальної машини. Вона забезпечує видалення найменших перепадів, нерівностей та інших дефектів, що є на поверхні дерев'яного меблевого щита. Також за рахунок такого процесу видаляється з поверхні ворсу. Рекомендується попередньо змочити основу невеликою кількістю води, а починати шліфування слід лише після повного висихання конструкції.

Після грамотно реалізованої обробки є можливість скористатися отриманими щитами для створення різноманітних столів або полиць, тумбочок та інших меблів. Допускається застосовувати їх для формування дверей або покриттів, що мають високу міцність, надійність і довговічність.

Таким чином, меблеві щити є досить популярними та затребуваними конструкціями. Вони використовують для створення численних предметів інтер'єру. При бажанні та наявності часу та можливостей можна зробити такі щити своїми руками. Для цього використовуються різні матеріали, представлені різними сортамидеревини. Вони піддаються спеціальному обробленню, після чого склеюються один з одним за допомогою спеціальної технології. Це забезпечує отримання дійсно якісного, міцного та привабливого щита, що використовується для різних цілей. Для надання йому високої міцності та надійності не можна забувати про спеціальну обробку, що виконується після процедури створення конструкції.

Первинна обробка

Вторинна

Відео

На відео продемонстровано як самостійно склеїти меблевий щит.