Бетонирование обделок тоннелей. Новые методы сооружения тоннелей горным способом

Особенности сооружения тоннелей горным способом с возведением сборной обделки

Страница 10 из 16

Этот способ применяют при сооружении тоннелей кругового очертания в устойчивых грунтах с коэффициентом крепости f ≥ l,5, допускающих раскрытие выработки на полное сечение и при наличии надежной кровли. Сущность способа заключается в том, что выработку раскрывают сразу на все сечение с применением инвентарной крепи кровли и лба забоя, а затем непосредственно в забое монтируют сборную обделку. Грунт разрабатывают отбойными молотками или буровзрывным способом. Монтаж сборной обделки ведут механическим укладчиком, поэтому до начала проходки тоннеля сооружают монтажную камеру - начальный участок этого же тоннеля небольшой длины, предназначенный для монтажа укладчика.

Сооружение монтажной камеры . Работы начинают с рассечки штольни (1) (рис. 1.70), пройденной по оси тоннеля, под укладку первых - прорезных колец обделки . Длину этой штольни принимают с таким расчетом, чтобы она на величину l 2 выходила за пределы участка рассечки (для размещения в ней монтажной лебедки). На участке рассечки устанавливают дополнительные подхваты (2), разрабатывают фурнель и делают рассечку верхней штольни. Из этой штольни раскрывают калотту на длину l к с применением деревянной веерной крепи. Лонгарины (3) калотты и верхняки (4) штольни устанавливают за пределами проектного контура обделки с учетом подвески монтажных блоков, необходимых для сборки лебедками прорезных колец обделки. Из калотты разрабатывают нижнюю часть сечения в виде поперечной прорези длиной l 1 равной ширине одного-двух колец (5) обделки.

Рис. 1.70 - Схема рассечки тоннеля для монтажа первых прорезных колец обделки

Перед укладкой прорезных колец обделки лоток прорези выравнивают по шаблону, подсыпая щебенку, складывая неровности или устраивая подготовку из бетонной смеси. Для сборки колец обделки в конце удлиненной части штольни устанавливают две лебедки. Одна лебедка служит для подъема тюбингов или блоков, а другая - для их оттяжки на место, соответствующее положению элемента в кольце обделки. Первые лотковые элементы обделки укладывают, не допуская отклонений от проектного положения в плане и профиле более 10 мм. При укладке лотковых блоков или тюбингов их подклинивают деревянными клиньями и раскрепляют в стенки выработки, а пустоты за ними заполняют неразмокаемым грунтом или бетонной смесью. Последующие элементы монтируют попеременно то на одной, то на другой стороне камеры, скрепляя их между собой болтами.

Монтаж обделки двумя лебедками при укладке тюбингов выше горизонтального диаметра удобно проследить с помощью (рис. 1.71). К каждому тюбингу для установки его на место прикрепляют тросы лебедок (1), переброшенные через блоки (3) и ролики (2), закрепленные на кронштейнах. Кронштейны крепят на боковых ребрах тюбингов уложенного кольца. Место установки блоков и роликов определяется местом установки тюбинга. Так, приведенная на рисунке схема соответствует монтажу тюбинга № 6.

Рис. 1.71 - Схема монтажа тюбингов лебедками

В процессе укладки замеряют диаметры колец обделки и при необходимости подклинивают отдельные элементы кольца, а также устанавливают горизонтальные стяжки для того, чтобы сохранить проектную форму кольца. После укладки замковых элементов, выверки и рихтовки первых колец монтажной камеры заобделочное пространство заполняют забутовкой из прочных грунтов или бетонной смесью, конопатят торцы древесной стружкой и деревянными клиньями и нагнетают за кольца цементно-песчаный раствор. Смонтированные прорезные кольца обделки в монтажной камере выдерживают до затвердения раствора, после чего продолжают проходку камеры на длину, необходимую для размещения укладчика обделки.

Прорезные кольца могут быть смонтированы и без применения лебедок. Для этого используют укладчик специальной конструкции типа БТУ (блокоукладчик тоннельный, универсальный). Малогабаритная рама укладчика (2) (рис. 1.72) позволяет смонтировать его в штольне (1) сечением около 9 м 2 без сооружения специальной камеры. Четыре регулируемые по высоте опоры (3) и рычаг укладки элементов обделки (4) обеспечивают механизированную сборку прорезных колец (5) и последующую проходку тоннеля диаметром от 5,5 до 7,9 м.

Рис. 1.72 - Схема монтажа прорезных колец обделки из штольни укладчиком БТУ

Проходка тоннеля . Все работы в забое выполняют с выдвижных платформ, которыми оборудован укладчик обделки. Грунт в забое разрабатывают отбойными молотками или буровзрывным способом, обуривая забой с площадок укладчика электросверлами или ручными бурильными молотками. Крепление выработки производят по утвержденному паспорту. Кровлю крепят марчеванами - досками толщиной 40-50 мм, которые в глинистых грунтах опирают одним концом на наружную поверхность обделки, другим - на грунт в забое, а в скальных грунтах укладывают по инвентарным металлическим кронштейнам (1) (рис. 1.73). Кронштейны крепят болтами к торцовому ребру каждого элемента в верхней части кольца обделки. При соответствующем оснащении укладчика выдвигают смонтированные на нем защитные козырьки. Лоб забоя крепят досками (2) или металлическими сетками в рамках. Доски или рамки закладывают за металлические трубы (3) диаметром 125-150 мм, которые располагают горизонтально на расстоянии h друг от друга (1,2-1,5 м). Выдвижные концы труб заводят в лунки, устроенные в боках выработки, и раскрепляют распорками в торцы ранее уложенного кольца обделки. Дополнительно трубы прикрепляют к забою стальными штырями (5), заделанными в лоб забоя, и деревянными клиньями (4) распирают на них доски крепи или рамки.

Рис. 1.73 - Схема крепления забоя при проходке тоннеля сплошным забоем с возведением сборной обделки

Взорванный грунт грузят в вагонетки породопогрузочной машиной, тип которой определяют в зависимости от требуемой производительности, диаметра тоннеля и вида тоннельного транспорта.

Способ сплошного забоя с возведением сборной обделки следует рассматривать как основной при сооружении перегонных и станционных тоннелей метрополитена в устойчивых грунтах. Большинство перегонных тоннелей, строящихся закрытым способом в устойчивых грунтах, сооружают проходческими комплексами КМ-14Гп или АБТ-5,5. Комплекс АБТ-5,5 предназначен для сооружения тоннелей в скальных грунтах. Цикл работ начинают с обуривания забоя самоходной высокопроизводительной гидрофицированной буровой кареткой (1) типа БКГ-2 или БУР-2Б (рис. 1.74, а). Каретка позволяет бурить шпуры диаметром 42 мм глубиной до 2,8 м в грунтах с коэффициентом крепости f ≤ 6. На время обуривания забоя укладчик обделки (5), оснащенный защитой от взрыва, откатывают от забоя. Металлоконструкция укладчика позволяет пропускать под ней самоходную буровую каретку. Взорванный грунт грузят в вагонетки породопогрузочной машиной (5) типа 1-ППН-5 (рис. 1.74, б). После окончания погрузки грунта укладчик подкатывают к забою и с помощью рычага (2) ведут монтаж очередного кольца обделки. Буровая каретка, породопогрузочная машина, укладчик обделки и вагонетки передвигаются по рельсам, уложенным на сочлененной платформе (6). Секции платформы поочередно подтягивают к забою гидроцилиндрами передвижения. В конце комплекса установлена технологическая тележка (4) с нагнетателями раствора за обделку и платформа (7) со стрелочным переводом. Агрегат обслуживает бригада из 6 человек (бурильщик и его помощник, два проходчика, машинист укладчика и нагнетальщик). Темп проходки в грунтах с коэффициентом крепости, равным 7, при глубине бурения 2,75 м достигает 110-120 м в месяц.

Рис. 1.74 - Схема сооружения перегонного тоннеля в скальных грунтах механизированным комплексом АБТ-5,5

В грунтах с коэффициентом крепости не более 4 целесообразно рассмотреть возможность замены буровой каретки и породопогрузочной машины агрегата на комбайн со стреловым исполнительным органом типа 4ПП-2.

Для сооружения тоннелей большого диаметра (8,5-10,2 м) предназначены комплексы КМ-15Гп и КМ-36Гп.

Туннельные обделки чаще всего бетонируют параллельно с проходкой туннеля. При этом скорость возведения обделки примерно равна скорости проходки туннеля.

Параллельное ведение проходческих и бетонных работ сокращает общий срок строительства туннеля, но при небольших размерах поперечного сечения туннеля вызывает значительные затруднения и неудобства, особенно при транспортировании породы от забоя к порталам и перевозке бетонной смеси и других материалов от порталов к забою. По этой причине в туннелях малой площади поперечного сечения с однопутным движением, строящихся в прочных породах, обделку возводят по окончании проходки всего туннеля или его участка между промежуточными дополнительными забоями.

Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля, или наоборот, свод и стены.

Своды туннелей бетонируют одновременно с двух сторон - от пят к замку радиальными слоями. Замок бетонируют наклонными слоями вдоль свода, а опалубку закладывают по мере бетонирования короткими участками от кружала до кружала. Замковые рабочие швы делают радиальными.

Бетонную смесь для обделки туннелей, как правило, приготовляют вне туннеля на бетонном заводе, располагаемом вблизи портала. В коротких туннелях у портала устанавливают бетононасос (или пневмонагнетатель), подающий бетонную смесь по бетоноводу непосредственно за опалубку.

При большой длине туннеля бетонную смесь можно доставлять от портала в вагонетках 9 к пневмонагнетателю 5, который подает смесь за опалубку I-IV.

В связи с тем, что смесь в пути расслаивается, предпочитают приготовлять ее в самом туннеле, если позволяют его размеры. В этом случае в туннеле располагают бетонопоезд, состоящий из бетононасоса или пневмонагнетателя, бетоносмесителя и передвижного транспортера. Заполнители и цемент, обычно уже отмеренные в необходимых количествах, подвозят к бетоносмесителю в вагонетках. Применение передвижного бетонопоезда позволяет при бетонировании обделки туннеля пользоваться бетоноводом небольшой длины и упростить процесс бетонирования.

За опалубку бетонную смесь подают с торца или через люки 6 (см. Классификация опалубки — Катучая опалубка) в опалубке с помощью бетононасоса или пневмонагнетателя. В боковые стенки туннеля и лоток бетонную смесь можно также подавать опрокидными вагонетками с применением распределительных желобов.

Уплотняют бетонную смесь послойно глубинными вибраторами через окна, предусматриваемые в каждой опалубочной секции, или наружными вибраторами, прикрепляемыми к опалубке. По окончании бетонирования и достижения бетоном необходимой прочности на одном участке секцию катучей опалубки передвигают на следующий участок и все операции повторяют.

Если стены обделки туннеля бетонируют после возведения свода, то перед бетонированием опалубку с нижней поверхности пят свода удаляют и поверхность тщательно очищают. Бетонируют стены горизонтальными слоями с одновременным наращиванием опалубки до высоты, не доходящей до пяты свода на 40 см- Пространство между пятой свода и примыкающей стеной заполняют жесткой бетонной смесью и тщательно ее уплотняют. Предварительно на участке примыкания закладывают трубки для последующего нагнетания цементного раствора.

Иногда при бетонировании туннельных обделок, кроме обычного метода укладки готовой бетонной смеси за опалубку, применяют раздельное бетонирование, заключающееся в последовательной укладке в обделку сначала крупного заполнителя, а затем нагнетания в него цементно-песчаного раствора. Этот способ встречается при строительстве гидротехнических туннелей, например в двухслойных конструкциях обделок, при укладке наружного слоя обделки небольшой толщины за первый (внутренний) слой ее, возведенный из сборного железобетона или из стальной оболочки.

Крупный заполнитель (чаще всего гравий) до нагнетания в него раствора должен быть хорошо уплотнен вибрированием или укладкой его под давлением гравиенагнетателями. Затем под давлением нагнетают раствор высокой подвижности, достаточной, чтобы заполнить все мельчайшие зазоры между зернами крупного заполнителя. Нагнетание начинают с нижней части обделки.

Раздельное бетонирование особенно эффективно в тех случаях, когда подача бетонной смеси бетоноводом в узкий зазор затрубного пространства затруднена даже на длину одной секции внутренней оболочки, дополнительная обработка глубинным вибратором уложенной смеси неосуществима, а опалубочные вибраторы могут не дать необходимого уплотнения. При нагнетании раствора им одновременно заполняются мелкие поры и трещины в породе.

При возведении наружного слоя обделки методом раздельного бетонирования отпадает необходимость в последующем нагнетании раствора за обделку.

- Технология изготовления сборных железобетонных конструкций и деталей

- Общие вопросы производства сборного железобетона

- Приготовление бетонных смесей

- Производство растворных смесей

- Транспортирование бетонной смеси

- Заготовка арматуры

- Опалубка

- Подготовка форм, формование бетона и твердение изделий

- Армирование и формование предварительно напряженных изделий

ТОННЕЛЬ (а. tunnel; н. Tunnel; ф. tunnel, galerie, souterrain; и. tunel) — протяжённое подземное (подводное) сооружение для транспортных целей, прокладки инженерных коммуникаций и т.п. По назначению тоннели подразделяют на транспортные (см. ), пешеходные (см. ), гидротехнические (см. ), коммунальные (канализационные, кабельные, коллекторные, для тепло- и газоснабжения и др.), горнопромышленные (для удаления породы и руды , вентиляционные, дренажные) и специальные (оборонного назначения, для проведения научных исследований). Тоннели отличаются длиной (от нескольких десятков метров до нескольких десятков километров), формой и размерами поперечного сечения, глубиной заложения (от нескольких метров до нескольких километров), конструкциями, способом строительства, условиями эксплуатации и пр. (см. Автодорожный тоннель , Железнодорожный тоннель , Подводный тоннель , Метрополитен , ).

Тоннели начали строить в глубокой древности. В 2180 до н.э. в Вавилоне под р. Евфрат был построен пешеходный тоннель длиной 920 м. В 700 до н.э. на остров Самос в Эгейском море построили тоннели для водоснабжения длиной 1600 м. С конца 17 века началось строительство судоходных, в середины 19 века — железнодорожных, а в начале 20 века — автодорожных тоннелей; первый метрополитен был введён в эксплуатацию в Лондоне в 1863. За 1900-80 в мире построено около 1 млн. км тоннелей различного назначения; из общего объёма примерно 60% составляют гидротехнические и коммунальные тоннели и 40% — транспортные. За этот период скорости проходки тоннелей возросли в среднем в 90 раз, а с 1980 по 1987 — в два раза. По прогнозам, к 2000 предстоит построить ещё около 1 млн. км тоннелей, в дальнейшем объёмы тоннельного строительства каждые 10 лет будут удваиваться.

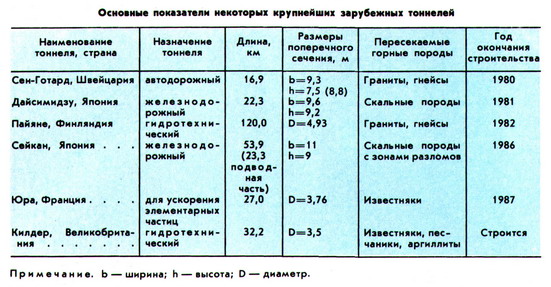

С развитием техники тоннелестроения увеличиваются длина и размеры поперечного сечения тоннелей. В 1987 в мире насчитывалось около 30 тоннелей длиной более 10 км; получают распространение двух- и трёхъярусные транспортные тоннели площадью поперечного сечения 120-150 м 2 и более. Например, в г. Сиэтл () построен крупный двухъярусный тоннель наружным диаметром 24,4 м, который вмещает две проезжие части в разных уровнях, отсек для велосипедистов и пешеходов, а также вентиляционные каналы (рис. 1).

Значительные затраты на строительство тоннелей (стоимость строительства 1 км транспортных тоннелей 10-30 млн. руб.) окупаются за счёт улучшения транспортных связей, решения энергетических проблем, упорядочения систем городского хозяйства, преобразования и охраны окружающей среды .

Ежегодно в CCCP вводятся в эксплуатацию более 50 км гидротехнических и коммунальных тоннелей, десятки километров тоннелей метрополитена, горнопромышленных тоннелей и др. Значительны масштабы строительства тоннелей и за рубежом. Начато строительство подводных тоннелей под проливом Ла-Манш протяжённостью около 50 км (проектная стоимость 2,3 млрд. фунтов стерлингов). Планируется создание крупных подводных тоннелей под проливом Босфор (12 км), Гибралтар (50 км), под Ботническим заливом (22 км) и др. Разработаны проекты четырёх базисных железнодорожных тоннелей в Альпах длиной от 49 до 60 км (табл.).

Назначение, место расположения тоннелей, его длина и глубина заложения, очертание в плане и профиле, форма и размеры поперечного сечения обусловлены топографическими, климатическими и инженерно-геологическими условиями, способом строительства, а также экономическими и экологическими соображениями.

Для обоснованного проектирования и строительства тоннелей проводят инженерные изыскания и исследования, в которых наряду с традиционными методами (бурение скважин, проходка разведочных выработок) используют геофизическую разведку, гравиметрическую и эманационную съёмки, а для крупных тоннелей — космическую аэрофотосъёмку с большой разрешающей способностью. Стоимость производства инженерно-геологических изысканий и исследований до 3-5% стоимости строительства.

Строительство тоннелей в зависимости от места их расположения, глубины заложения и инженерно-геологических условий осуществляют горным, щитовым или открытым способами; в ряде случаев применяют способ продавливания, опускных секций и специальные способы работ (см. Подземное строительство).

Для погрузки и транспортирования горной массы используют мощные породопогрузочные машины непрерывного действия (техническая производительность до 360 м 3 /ч), тоннельные экскаваторы с ковшами вместимостью до 2-3 м 3 , большегрузные думперы и самоходные вагоны (вместимость до 10 м 3 и более) на пневмоколёсном и рельсовом ходу, конвейерный и трубопроводный транспорт . Для временного крепления тоннельных выработок применяют арочную, анкерную (см. ) и набрызг-бетонную контурную крепь. В нарушенных и слабоустойчивых породах эффективна опережающая крепь в виде экранов из труб диаметром 200-300 мм, установленных в скважинах, пробурённых по контуру будущей выработки, или бетонных сводов, устроенных путём бетонирования опережающей контурной щели шириной 12-15 см. Проходку тоннелей при горном способе осуществляют сплошным или ступенчатым забоем с возведением постоянной обделки в передвижной опалубке (см. ). Бетонную смесь подают в тоннели в автобетоносмесителях и укладывают за опалубку бетононасосами или пневмонагнетателями. Созданы специальные бетонные поезда, включающие вагоны с бункерами для цемента и заполнителей, платформы с бетоносмесителями, ленточные конвейеры и др. Управление работой установок осуществляется посредством ЭВМ. В некоторых скальных породах с затухающей ползучестью широко применяют т.н. новый австрийский способ проходки с разработкой в первую очередь периферийной части выработки и быстрым закреплением её контура гибкой оболочкой из набрызг-бетона и анкеров. После стабилизации породного массива разрабатывают центральную часть выработки и возводят обделку из набрызг-бетона или монолитного бетона.

Для погрузки и транспортирования горной массы используют мощные породопогрузочные машины непрерывного действия (техническая производительность до 360 м 3 /ч), тоннельные экскаваторы с ковшами вместимостью до 2-3 м 3 , большегрузные думперы и самоходные вагоны (вместимость до 10 м 3 и более) на пневмоколёсном и рельсовом ходу, конвейерный и трубопроводный транспорт . Для временного крепления тоннельных выработок применяют арочную, анкерную (см. ) и набрызг-бетонную контурную крепь. В нарушенных и слабоустойчивых породах эффективна опережающая крепь в виде экранов из труб диаметром 200-300 мм, установленных в скважинах, пробурённых по контуру будущей выработки, или бетонных сводов, устроенных путём бетонирования опережающей контурной щели шириной 12-15 см. Проходку тоннелей при горном способе осуществляют сплошным или ступенчатым забоем с возведением постоянной обделки в передвижной опалубке (см. ). Бетонную смесь подают в тоннели в автобетоносмесителях и укладывают за опалубку бетононасосами или пневмонагнетателями. Созданы специальные бетонные поезда, включающие вагоны с бункерами для цемента и заполнителей, платформы с бетоносмесителями, ленточные конвейеры и др. Управление работой установок осуществляется посредством ЭВМ. В некоторых скальных породах с затухающей ползучестью широко применяют т.н. новый австрийский способ проходки с разработкой в первую очередь периферийной части выработки и быстрым закреплением её контура гибкой оболочкой из набрызг-бетона и анкеров. После стабилизации породного массива разрабатывают центральную часть выработки и возводят обделку из набрызг-бетона или монолитного бетона.

Щитовой способ работ применяют главным образом в мягких и слабых породах. Для проходки в мягких породах предназначены механизированные щиты с рабочими органами сплошного (роторного, планетарного) или изибрательного (фрезерующего, экскаваторного) действия и др. Применение механизированного щита роторного действия на строительстве тоннелей диаметром 5,6 м Ленинградского метрополитена в плотных глинах обеспечило рекордные скорости проходки — 1250 м/мес. В несвязных грунтах естественной влажности применяют механизированные щиты с горизонтальными рассекающими полками и челюстными погрузчиками, а в слабых водонасыщенных грунтах (рис. 2) — щиты с призабойными пригрузочными камерами, заполненными под давлением сжатым воздухом, водой или глинистым раствором (бентонитовой суспензией); созданы также щиты с грунтовым и шламовым пригрузом.

Для нормального функционирования транспортных и коллекторных тоннелей их оборудуют эксплуатационными системами вентиляции (см. Вентиляция тоннелей), освещения, водоотвода , а в транспортных тоннелях предусматривают средства тушения пожаров и предотвращения их возникновения, а также устройства, способствующие безопасности движения транспортных средств. Стоимость эксплуатационного оборудования транспортных тоннелей до 30% стоимости их строительства.

Прогресс в областях тоннелестроения обусловливает необходимость увеличения темпов, снижение трудоёмкости и стоимости строительства. Для этого необходимо обеспечить: достоверный прогноз инженерно-геологических условий по трассе тоннелей, стандартизацию и унификацию форм и размеров поперечного сечения тоннелей различного назначения, а также тоннельных конструкций; создание индустриальных и экономичных обделок и крепей с использованием традиционных и новых конструкционных материалов; разработку и внедрение систем автоматизированного проектирования тоннелей; совершенствование технологии тоннельного строительства на базе комплексной механизации и роботизации всех горнопроходческих операций и др.

Способ сплошного забоя (раскрытие на полный профиль).Когда забой раскрывается сразу на всю площадь сечения, забой большой и примин-ся специальная проходческая техника: самоходные бурильные установки, буровые рамы. БВР, кол-во шпуров достигает 100 и более штук, взрывается за один раз от 100 до 600 кг взрывчатки. Рекомендовано применять контурное взрывание,различ две сх контурного взрывания: 1.последующего оконтуривания, когда взрываются врубовые, отбойные и затем контурные шпуры. 2.предварительное щелеобразование. Когда контурные шпуры взрываются вместе с врубовыми либо даже опережают. Шпуры бурят длинной 4-5 м. Временная крепь исп-ся:набрызг-бетонна, анкера. Достоинства: простая организация работ.

Постоянная крепь, как правило, возводится с отставанием от забоя, на расстоянии 5-10 м. Для того чтобы возвести элемент постоянной крепи используют специальные опалубки – передвижные скользящие либо инвентарные т.е. сборно-разборные. Итог: простота орг работ; исп-ся мощное высокопроизводительное оборудование (молотки, бурильные установки), порода грузится экскаваторами либо высоко производительными машинами типа ПНБ, ПД, ПТ, крепь: монолитная ж\б крепь(р-р подается по бетононасосу). Недостатки: взрывается за один раз большое кол-во вв, большой эффект сотрясания массива;несколько повышена опасность ведения работ, поскольку раскрывается очень большая площадь боковой поверхности, несчастные случаи, травматизм.

Уступный способ. Способ применяют в крупных тоннелях площадью сечения более 120-130 м и высотой более 10 м в основном в крепких скальных породах с коэффициентом крепости f> 4.

Отличие уступного способа от способа сплошного забоя состоит в разделении сечения тоннеля на две части, каждую из которых разрабатывают своим забоем, на различных высотных отметках и в разное время.

Существуют два варианта уступного способа: верхнего уступа и нижнего уступа. Оба варианта ориентированы на производство буровзрывных работ.

Вариант нижнего уступа можно применять в менее благоприятных горно-геологических условиях: в породах средней крепости и трещиноватых.

Вариант верхнего уступа. При использовании этого варианта сначала разрабатывают нижнюю часть сечения, а затем с некоторым отставанием ведут разработку верхнего уступа. Нижнюю часть разрабатывают как обычный тоннель методом сплошного забоя с использованием буровзрывной технологии. Верхний уступ обуривают легкими перфораторами с буровых подмостей или с отвала породы, получаемой от разработки верхнего уступа.

Вариант имеет весьма ограниченное применение из-за ряда технологических недостатков и сравнительно узкого диапазона горно-геологических условий, в которых возможно и целесообразно его использование. Наиболее важным условием является минимальное применение или полный отказ от временной крепи в кровле нижней части сечения.

Вариант нижнего уступа. Этот вариант широко распространен в практике тоннелестроения, особенно для тоннелей больших сечения и высоты и значительной протяженности. Кроме того, как указывалось выше, его применение допустимо даже в трещиноватых породах средней крепости в связи с возможностью и простотой использования надежных конструкций временной крепи.

В варианте нижнего уступа сначала разрабатывают верхнюю подсводовую часть сечения тоннеля. Границу между верхней и нижней частями устанавливают обычно на линии пят свода. В первую очередь на всю длину тоннеля проводят верхнюю часть (калотту). Ее проводят как самостоятельный тоннель способом сплошного забоя с применением буровзрывных работ и, как правило, временной крепи. С отставанием возводят бетонную крепь свода, включая опорные (выносные) пяты.

Разработку нижней части тоннеля осуществляют в один, редко в два уступа. В породах с f= 12 высота уступа не должна превышать 10 м, а в породах с f< 12 высоту уступа принимают не более 5 м. Ограничение высоты уступа обусловлено требованием устойчивости пород в нем и стенах тоннеля. Угол наклона уступа к горизонту составляет

76-78° и не должен превышать 80°.

Породы в нижнем уступе разрушают с использованием БВР с нисходящим расположением скважин. Такая технология имеет много общего с разработкой уступов на открытых работах. Применение горизонтальных шпуров может иметь место только при небольшой высоте уступа или при криволинейном очертании стен. Диаметр скважин принимают от 60 до 105 мм в зависимости от высоты уступа. Скважины бурят с почвы пройденной верхней части тоннеля. Угол их наклона соответствует углу наклона уступа. Скважины располагают рядами. При заряжании и последующем взрывании формируется вруб для повышения эффективности разрушения уступа. Наиболее распространенными врубами являются клиновой и трапециевидный. Возможно и безврубовое взрывание.

Выбор типа вруба зависит от крепости породы и ее трещиноватости. Клиновой и трапециевидный врубы применяют в крепких и весьма крепких породах, без врубовое взрывание - в породах средней крепости.

При взрывании в нижнем уступе большое значение имеет получение ровной поверхности стен и минимальное разрушение приконтурной зоны от взрывания бортовых скважин. С этой целью применяют прием ведения взрывных работ, называемый способом предварительного откола. Суть его сводится к следующему: бортовые скважины в уступе бурят с большим сгущением, чем в центральной части. Расстояние между скважинами в зависимости от крепости пород уменьшают до 0,3-0,4 м (для сравнения: в центральной части оно достигает 0,9-1,1 м). Образуется так называемая «строчка предварительного откола». Скважины в «строчке» заряжают низкобризантным ВВ (например ПЖВ-20) с низкой концентрацией заряда. В комплекте скважин в первую очередь взрывают заряды в «строчках предварительного откола», в результате чего образуются трещины между скважинами и формируется, в конечном итоге, плоскость предварительного откола. Во вторую очередь взрывают заряды во врубовых скважинах и комплект в целом. Такой прием позволяет получить практически ровные стены с минимальным воздействием взрыва на массив.

Вариант нижнего уступа, даже при двухстадийном исполнении имеет широкое применение в силу ряда существенных преимуществ:- небольшие размеры буровых рам, используемых в верхней части забоя, их сравнительно небольшая стоимость;- возможность применения эффективных конструкций временной крепи в верхней части забоя, что значительно расширяет область применения способа;- безопасность работ в нижнем уступе, так как их проводят под возведенным бетонным сводом.

Главным недостатком способа является двухстадийное проведение работ и в связи с этим увеличение продолжительности строительства тоннеля в целом на 30-50 %. Но это обстоятельство компенсируется высокой скоростью разработки нижнего уступа, примерно в 2-2,5 раза превышающей скорость разработки верхней части забоя.

Способ бокового уступа: когда пролет выр-ки начиная уже с 7;12 м, целесообразно делить забой на два уступа. В начале проходится одна часть тоннеля, затем вторая.

Способ ступенчатого забоя. Этот способ является, в известной степени, вариантом способа нижнего уступа. Разбивку забоя проводят аналогично способу нижнего уступа. Однако при способе ступенчатого забоя осуществляют не последовательное, а одновременное проведение верхней части тоннеля и уступа. Такая схема, по сравнению со схемой нижнего уступа, позволяет значительно сократить сроки строительства тоннеля и приблизить их к срокам, обеспечиваемым способом сплошного забоя.

Способ заключается в следующем. Сечение тоннеля высотой 8 м или более разбивают на 2-4 ступени (ярусы, уступы) и разработку забоя растягивают по длине, причем подвигание каждой нижерасположенной ступени ведут с отставанием по длине (на 30-80 м) от разработки ступени, расположенной выше. Подвигание ступенчатого забоя вперед осуществляют одновременно на каждой ступени, причем переход от ступени к ступени выполнен в виде наклонного съезда в середине уступа или поочередно сбоку у стены. Съезд выполняют с уклоном 12-14°, позволяющим передвигаться по нему самоходному оборудованию на пневмо-колесном или гусеничном ходу, а также порожнему автотранспорту при подъеме вверх. Через каждые 100-200 м съезды срабатывают и делают заново. На каждой ступени разработку забоя ведут сплошным сечением. Взрывы на всех ступенях производят одновременно, скважины в уступах бурят вертикальные или горизонтальные. Породу с каждой ступени вывозят по тоннелю на поверхность или сбрасывают у нижнего уступа, где работает наиболее мощный экскаватор.

В отличие от способа сплошного забоя в данном случае плоскость забоя растянута по длине и имеет не вертикальную, а ступенчатую форму. Достоинства способа нижнего уступа, отмеченные выше, сохраняются, а главный недостаток - удлинение сроков строительства – устраняется.

3. Понятие опасного производственного объекта .

Опасный производственный объект - производственный объект (предприятие, цех, участок, площадка, а так же иной производственный объект), представляющие потенциальную опасность жизни и здоровью людей, их имуществу, природной среде, которая может реализоваться в случае аварии.

Составляющие ОПО – участки, устройства, цехи, хранилища или другие составляющие (составные части), объединяющие технические устройства или их совокупность по технологическому или административному признаку и входящие в состав ОПО.

Идентификация ОПО - отнесение объекта в составе организации по определенным признакам к категории опасного производственного объекта и определение его типа. Цели идентификации - выявление признаков опасности, характерных для производственного объекта, отнесение объекта к определенной категории промышленной опасности и определение типа объекта по страховому признаку. Результаты идентификации ОПО используются при регистрации объектов в Государственном реестре ОПО и при заключении договоров страхования риска ответственности.

Опасные производственные объекты подлежат учету путем регистрации в Государственном реестре. Регистрация объекта в Государственном реестре- занесение в банк данных Государственного реестра сведений о действующих объектах, внесение в банк данных необходимых изменений, анализ и хранение систематизированной информации о зарегистрированных объектах и организациях, эксплуатирующих эти объекты. Регистрация объектов повышенной опасности является неотъемлемым элементом системы промышленной безопасности, без которого невозможно нормальное функционирование системы. Регистрация производится с целью:

Присвоения объекту статуса промышленного объекта повышенной опасности, влекущего предъявление к этому объекту требований промышленной безопасности

Постановки на учет ОПО с последующим надзором за соблюдением требований промышленной безопасности организации промышленного надзора

Системного анализа состояния промышленной безопасности на зарегистрированных объектах и в организациях, эксплуатирующих эти объекты, для принятия на их основе управленческих решений и нормативных актов

Предоставления информации об опасных производственных объектов и организациях, эксплуатирующих объекты, органам государственной власти и управления, а так же заинтересованным организациям.