Проходческие щиты и комбайны. Проходческие щиты: описание, назначение. Горизонтальное бурение

История проходческих щитов началась в позапрошлом веке в Англии. Первый щит был построен инженером Брюнелем для прокладки тоннеля под Темзой.

Чтобы понять устройство современных щитовых проходческих комплексов, сначала разберемся, откуда пришло само понятие "щит", ведь с рыцарским доспехом то, что мы видим на фотографиях, не имеет ничего общего:-). Щитом (от англ. "shield") это устройство стали называть потому, что основной задачей была защита проходчиков в забое от обрушения породы на коротком участке между забоем и местом, где постоянная обделка тоннеля уже готова. Постепенно, конструкции щитов усложнялись - от просто замкнутой стальной конструкции (кстати, первые щиты вовсе не были круглыми), до современных сложнейших тоннелепроходческих комплексов.

На первых щитах грунт в забое выбирался рабочими вручную с помощью лопаты, кирки, позже отбойного молотка, и удалялся через построенный тоннель на вагонетках. Для продвижения щита вперед использовались винтовые домкраты, которые упирались в готовый участок тоннельной обделки и толкали щит вперед. Впоследствии, вместо винтовых домкратов стали применяться гидравлические. Это был уже колоссальный шаг вперед, значительно повысивший скорость проходки. Мощные домкраты и сейчас остаются одним из основных узлов современных проходческих комплексов. Следующим шагом стало почти повсеместное использование сборной обделки из крупных элементов - первоначально - чугунных тюбингов. Такая конструкция обделки обладает рядом замечательных качеств - помимо способности выдерживать гигантское давление и герметичности, немаловажным является именно возможность сборки кольца из небольшого количества крупных элементов. Использование механизмов, позволяющих сразу устанавливать тюбинги в требуемое положение (тюбингоукладчиков), значительно повысило скорость возведения обделки.

В водонасыщенных грунтах работа зачастую шла с применением кессона. Тоннель позади щита перегораживался герметичной переборкой, устанавливался шлюз для прохода людей к забою. Компрессором в забой нагнетался сжатый воздух. Повышенное до нескольких атмосфер давление позволяло буквально отжимать воду в глубину породы и исключало ее поступление в забой. Однако работа проходчиков при высоком давлении накладывала серьезные ограничения - продолжительность смены была не более 2-х часов, потом проводилось длительное шлюзование. Часто у строителей возникала кессонная болезнь, требовавшая многочасового нахождения в барокамере.

Так как размеры тоннелей все время росли, в передней части щита появились горизонтальные площадки, которые позволили рабочим разрабатывать грунт одновременно с двух (а иногда и более) ярусов. Однако скорость проходки все равно была очень невысокой из-за большого количества ручного труда, стесненности пространства, нередких аварий, выбросов породы и прорывов грунтовых вод в забой. Первый в СССР проходческий щит работал при строительстве тоннеля на перегоне "Площадь Дзержинского" ("Лубянка") - "Охотный ряд". Там впервые в мире была применена сборная бетонная обделка. При строительстве второй очереди на трассах одновременно работало 42 щита - это абсолютный мировой рекорд. Щитовыми комплексами большого диаметра строились и станционные тоннели.

Для проходки в песчаных грунтах щиты стали оснащаться в головной части горизонтальными рассекающими площадками, удерживающими забой от осыпания Такой щит вдавливается в породу домкратами, грунт ссыпается вниз и собирается погрузчиком.

Следующим шагом стало практически полное исключение ручного труда, за счет механизации процесса разработки породы в забойной части. Как правило, на оси щита устанавливается мощный стальной ротор с резцами, который разрабатывает породу в забое. Дальше порода подается на конвейер, откуда пересыпается в вагонетки и вывозится по уже построенному тоннелю. Существуют щиты и с ковшовым рабочим органом - для более мягких пород.

Впервые в СССР опытный механизированный щит работал в 1949 году на строительстве Кольцевой линии в Москве и построил несколько сотен метров тоннеля на участке "Киевская" - "Парк Культуры". Широкое применение механизированных щитов началось со второй половины 50-х в на Рижском радиусе (механизированный щит т.н. московской конструкции), в Ленинграде по всей трассе (т.н. ленинградский щит) и в Киеве (соответственно, киевский щит). Разная конструкция обуславливалась разными грунтами: в Москве - "бутерброд" из известняков/юрских глин/сухих супесей и суглинков, в Петербурге - плотные сухие кембрийские глины, в Киеве - мягкие пластичные глины.

Для проходки в сложных водонасыщенных грунтах стало применяться кессонирование (работа под давлением сжатого воздуха) забойной части. Труд проходчика превратился в квалифицированную работу оператора. Современные средства навигации - гироскопы и лазерные теодолиты позволяют щиту точно выдерживать проектные значения трассы, как в плане, так и в профиле. Ручной труд сохранился только при необходимости замены изношенных резцов. Мировой рекорд скорости проходки - 1250 метров тоннеля в месяц - поставлен серийным щитом КТ-1-5,6 на участке строительства перегонного тоннеля в Ленинграде на участке от "Пионерской" до "Удельной" в 1981 году. В 70-х - 80-х годах эти щиты считались одними из самых совершенных в мире.

При сооружении тоннелей в неустойчивых водонасыщенных грунтах требовалось применение сложных специальных методов - водопонижение, замораживание грунта, что значительно снижало скорость и увеличивало стоимость строительства. Все больше ужесточались требования, случавшиеся в прошлом просадки поверхности ныне недопустимы, ведь вблизи поверхности земли пролегла огромнейшая сеть водо- и газопроводов, электрических кабелей, линий связи, обеспечивающих жизнь крупного города.

Всех этих недостатков лишены щиты с так называемым "грунтопригрузом" (EPB, Earth Pressure Balance).

При работе щита разрабатываемая порода подается сначала в герметичную камеру грунтопригруза. Из этой камеры грунт удаляется с помощью шнекового конвейера (как в мясорубке:) только тогда, когда его давление в камере сравняется с давлением в забое, за этим следят специальные датчики. Таким образом, обеспечивается постоянное поддержание давления на забой, как при движении щита вперед, так и при отводе щитовых домкратов для монтажа очередного кольца обделки.

Сегодня тоннели строятся в самых сложных инженерно-геологических условиях. В плывунных неустойчивых грунтах, при значительном давлении грунтовых вод, при недопустимости даже незначительных просадок поверхности используются проходческие комплексы с гидропригрузом ("Slurry Shield"). В таких комплексах в призабойную часть, под необходимым давлением (речь может идти о десятке атмосфер) нагнетается бентонитовый раствор, что позволяет поддерживать забой в стабильном положении даже в самых тяжелых плывунных грунтах. Разработанная порода, измельченная до состояния пульпы, отводится вместе с бентонитом по трубопроводу. В сепарационной камере происходит отделение породы и рекультивация бентонитового раствора. Отделенный от бентонита грунт вывозится по уже построенному тоннелю, а бентонитовый раствор возвращается в камеру гидропригруза. В зависимости от условий проходки и характеристик грунтов, рецептура бентонитового раствора постоянно корректируется. В составе комплекса действует химическая лаборатория, исследующая состав грунта и вносящая соответствующие изменения в рецептуру раствора.

При необходимости проведения работ в призабойной области - замены резцов ротора и т.д. (кстати, все эти работы можно выполнять из камеры грунтопригруза, то есть, находясь "внутри" щита), бентонитовый раствор в камере гидропригруза вытесняется сжатым воздухом. Остатки бентонита в виде пленки и подушка сжатого воздуха удерживают забой, в то время как специалисты получают доступ к исполнительным органам щита.

С помощью тоннелепроходческих комплексов с гидропригрузом построены тоннели в самых сложных инженерно-геологических условиях, подобный комплекс "Виктория" использовался при проходке новых тоннелей через зону "Размыва" в Санкт Петербурге. В Москве тоннелепроходческий комплекс Херренкнехт диаметром 14,2 метра успешно завершил проходку автодорожного тоннеля под рекой Яузой и Лефортовским парком по трассе третьего транспортного кольца. Сейчас этот комплекс ведет проходку совмещенного авто-метротоннеля по трассе будущего Краснопресненского проспекта под Серебряноборским лесничеством.

Ричард Ловат, основатель всемирно известной фирмы LOVAT, решил, что все комплексы, произведенные его компанией, будут носить женские имена в честь покровительницы подземных работ Святой Барбары. С его легкой руки берет свое начало романтическая традиция. Теперь красивые имена есть не только у щитов с маркой "LOVAT" но и у комплексов других производителей. Поэтому в Москве трудятся "Клавдия", "Катюша", "Полина" и "Ольга", в Казани - "Сююмбике" и "Алтынчяч" (Златовласка), а тяжелейшие условия "Размыва" в Санкт Петербурге героически преодолела "Виктория".

Здесь мы охватили лишь небольшую часть из огромного количества щитовых проходческих комплексов. Существуют щиты для сооружения тоннелей с монолитной прессобетонной обделкой, щиты для обделки, разжимаемой в грунт, щиты для строительства тоннелей из труб, микрощиты и даже щитовые комплексы для открытого способа работ!

Инженерная мысль не стоит на месте и сегодня строятся комбинированные тоннелепроходческие комплексы, которые могут работать в режиме как гидро- так и грунтопригруза, для более полного соответствия геологическим условиям, встречающимся на трассе тоннеля.

Спасибо Олегу Макарову, Russos-у и Штурману за помощь в подготовке материала и предоставленные иллюстрации.

Одним из самых важных элементов при строительстве туннелей и метрополитенов, для первоначальной обработки горной породы, в которых будет производиться строительство того или иного объекта, является проходческий щит. Данное оборудование, как правило, работает в составе комплекса проходческой техники, однако он является наиважнейшим из всех его рабочих частей.

Устройство проходческого щита

Как правило, в диаметральном выражении размеры проходческого щита могут варьироваться от одного до девятнадцати метров, что является достаточно большим размером. Соответственно, что чем больше размеры строительства, тем большего диаметра выбирается для использования проходческий щит. Так же нередко данное средство используется при всевозможных , в тех случаях, когда работы проводятся под землей.

Основными рабочими элементами проходческого щита являются такие части, как кольцо ножевого типа действия, кольцо опорного типа, домкраты, которые могут быть щитовыми, платформенными и забойными. Так же к элементам рабочих органов щита относятся трубы, система управления и перегородки, которые могут вертикальными и горизонтальными.

Разновидности проходческих щитов

Проходческие щиты имеют подразделения на щиты механического действия и немеханического действия. Немеханизированный щит практически не выгоняет никаких функций, кроме того, что служит так называемым защитным от разрушения средством, в то время, пока рабочие выполняют все физические работы самостоятельно, посредством применения отбойных молотков.

К данному виду можно отнести еще и щиты проходческие, оснащенные кессонном. Они используются в водонасыщенных местах. На данном щите вмонтирована специальная заслонка, куда происходит скопление воздуха под высоким давлением, посредством чего происходит откачка воды из грунта.

Принцип работы проходческого щита

Работа щита происходит посредством вращающихся роторных частей, которые оснащены специального вида резаками. Именно за счет вращения данных механизмов и происходит разрушение горной породы. Далее уже переработанный грунт, поступает по конвейерному устройству на дальнейшую транспортировку. в щитах с механизированным принципом действия так же имеются подразделения.

Механизированные проходческие щиты так же бывают оснащены такими элементами как кессон. Еще одной разновидностью механизированных щитов являются щиты которые оснащаются таким рабочим элементом, как грунтопригруз, куда выдается грунт, а уже потом уже в более измельченном виде выводится посредством работы конвейера шнекового типа действия.

Так же существует еще одна разновидность механических проходческих щитов, которая оснащается таким рабочим элементом, как гидропригруз. В данном приспособлении грунт смешивается с таким веществом как бентонитовый раствор, который выводит грунт по трубопроводу на поверхность, при этом происходит отделение самого грунта от раствора, который остается в гидропригрузе. Однако применение данных моделей не является чрезвычайно частым, поскольку такой вид техники считается наиболее дорогостоящим.

Производительность проходческих щитов является достаточно высокой, именно этим и обусловлено их широкое использование. Сегодня данный тип техники выпускается, как российским, так и зарубежным производителем и выбор той или иной модели зависит лишь от характера и сложности работ, которые будут выполняться.

Человечество уже не первое столетие с успехом осваивает подземное пространство. Речь идет не только о метрополитенах, которые присутствуют во всех крупных городах мира, но и о горных выработках, создаваемых для добычи полезных ископаемых. В обоих случаях применяется специальное оборудование - проходческие щиты, гарантирующие безопасность оборудованию и обслуживающему персоналу во время

Впервые проходческий щит был применен в 1825 году при сооружении тоннеля под рекой Темзой. С тех пор этот тип оборудования неоднократно применялся при строительстве метрополитенов в таких крупных городах, как Москва, Санкт-Петербург, Екатеринбург и в других мегаполисах.

Проходческий щит

Проходческий щит представляет собой подвижную сборную металлическую конструкцию в виде полого цилиндра. Он сооружается на месте или при строительстве метрополитена для защиты прокладываемых в горизонтальном направлении шахт от обрушения. Иногда его также называют временной или передвижной крепью - специальной конструкцией, которая сооружается для защиты стенок тоннеля от обрушения.

Конструктивно проходческие щиты представляют собой сложный комплекс оборудования, в состав которого входят три основные части:

- Ножевая. В ней происходит сам процесс бурения, разработки горной породы.

- Опорная. Служит для размещения а также гидравлических домкратов, заставляющих двигаться щит вперед.

- Хвостовая. Обеспечивают защиты персонала при воздвижении постоянной крепи.

В состав проходческого щита может входить разнообразное оборудование, которое необходимо для упрощения работ по разработке забоя, транспортировке земляных масс, укреплению и защите стенок от обрушения.

Конструкция проходческого щита

Главными элементами щита являются оболочка и ножевое кольцо, на котором расположены режущие элементы проходческого щита. В некоторых моделях «резцы» выполнены в виде твердосплавных вставок, расположенных под определенным углом друг к другу на рабочей поверхности ротора, а также опорное кольцо.

Вперед, в пространство перед ножами, щит продвигается при помощи которые опираются на последнее кольцо обделки. После этого в процесс вовлекаются забойные гидроцилиндры, которые прижимают сборные деревянные панели к горной породе, дабы та не обрушилась.

Свободное пространство между опорным и ножевым кольцом разбито на ячейки вертикальными перегородками и на ярусы горизонтальными переборками. Внутри этих «отсеков» располагается необходимое оборудование. Горизонтальные переборки могут выдвигаться гидравлическими домкратами.

Классификация проходческих щитов по форме поперечного сечения

Как правило, проходческие щиты собираются непосредственно на месте проведения работ. Из стальных сегментов конструируются опорное и ножевое кольцо, а из стальных листов, изогнутых по цилиндрической поверхности, формируют оболочку.

Оборудование для горизонтального бурения отличается формой поперечного сечения, габаритами, способом разработки и по области применения. Наиболее распространенной формой поперечного сечения является круг. Реже встречаются машины прямоугольного, арочного и иного очертания.

Виды щитов согласно длине диаметра

Опираясь на диаметры проходческих щитов, выделяют следующие виды конструкций:

- Малые (до 3200 мм) - используются в городских службах для прокладки коллекторных тоннелей.

- Средние (до 5200 мм) - применяются для прокладки гидротехнических коммуникаций и разработки горных ископаемых.

- Большие (свыше 5200 мм) - практикуются при создании железнодорожных тоннелей, линий метрополитенов, крупных горных выработок.

Площадь поперечного сечения рабочей поверхности варьируется от 10 до 16 и более квадратных метров, в зависимости от диаметра рабочей поверхности.

Типы оборудования по способу разработки забоя

При разработке полезных ископаемых или создании подземных путей сообщения горизонтальное бурение проводят различными видами проходческих щитов.

Они отличаются между собой степенью механизации исполнительных органов:

- Полностью механизированные. Для разрушения породы в таких конструкциях используется специальное оборудование - экскаваторные, планетарные, штанговые рабочие органы, а также установки гидромеханического воздействия.

- Частично механизированные. Отсутствие специального устройства для разработки слоев грунта является их исключительной особенностью. Для разрушения пород здесь применяют проводят взрывные работы или вдавливают переднюю заостренную часть щита в грунт.

- Специальные проходческие щиты. У таких конструкций головная часть закрыта. Они используются для создания тоннелей в особо сложных геологических условиях.

При этом конструкции делят на типы, предназначенные для работы в различных условиях - увлажнённых грунтах, для разработки забоев в сыпучих и малоустойчивых породах и для проходки в земли с крепостью от 0,5 до 5 и выше.

Назначение оборудования

Проходческие щиты применяются для создания шахт в горизонтальном направлении. Такой вид работ именуется как «горизонтальное бурение» и применяется в различных отраслях человеческой деятельности. Чаще всего он используется для создания и расширения существующих метрополитенов, разработки полезных ископаемых.

В последнее время широкое распространение получили работы по прокладке различных коммуникационных линий под автомобильными дорогами, трассами и прочими путями сообщения, именуемые как горизонтально направленное бурение, или ГНБ.

Горизонтально направленное бурение

Повсеместное применение данной технологии обусловлено высокой экономической эффективностью. В частности:

- исчезает необходимость ремонта дорог по завершении мероприятий;

- отпадает потребность в перекрытии автомобильного потока и создании объездных путей;

- возможна прокладка новых линий без нарушения целостности уже существующих.

При применении метода горизонтально направленного бурения оператор проходческого щита создает пилотную скважину, которая затем расширяется риммером - расширителем обратного действия. Через готовый тоннель протягивается плеть трубопровода.

В качестве последнего нередко используется полимерный рукав, который затем наполняется бетоном. После затвердевания цементной смеси (около 21 дня) новая коммуникационная линия готова.

Проходческие щиты сегодня

Живым примером применения проходческого щита может стать строительство участка тоннеля по «Фрунзенскому радиусу» длиной 3760 метров между станциями «Проспект Славы» и «Южная» в Санкт-Петербургском метрополитене.

В проекте участвует компания из Германии Herrenknecht AG, которая обязуется изготовить проходческий щит. «Метрострой» - компания-участник с российской стороны, сотрудники которого разработали проект по созданию первого на постсоветском пространстве двухпутного тоннеля.

Ранее отечественная фирма уже сотрудничала с немецким производителем. Предоставленный им щит «Аврора» активно используется для сооружения наклонных ходов на станции «Спасская».

Основным средством механизации горных работ и защиты забоя от обрушения пород на весь проходческий цикл - от разработки породы до возведения обделки - являются щиты. Проходческий щит - это подвижная стальная крепь в виде полого стального цилиндра, лежащего горизонтально вплотную к забою. Форма щита повторяет форму сооружаемой обделки.

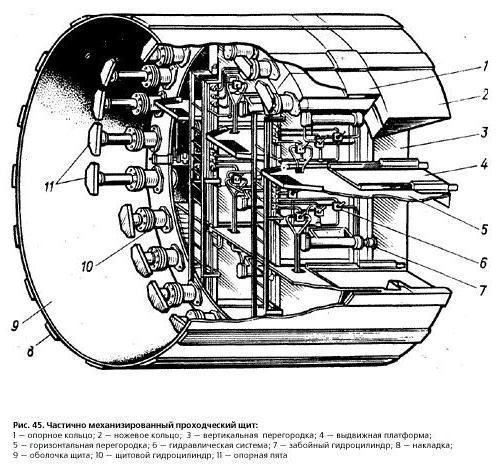

Основные части щита (рис. 45)-ножевое 2 и опорное 1 кольца (в некоторых конструкциях установлено единое ножеопорное кольцо) и оболочка 9, в пределах которой монтируют сборную обделку. После разработки породы, находящейся перед ножевым кольцом, щит при пбмощи щитовых гидроцилиндров 10, опирающихся на последнее кольцо обделки тоннеля, продвигают вперед, в пространство, освободившееся от породы. После этого штоки гидроцилиндров убирают и в оболочке щита монтируют очередное кольцо обделки. Породу забоя крепят щитами из досок, которые прижимают забойными гидроцилиндрами 7.

В пределах опорного и ножевого колец внутреннее пространство щита разделено: горизонтальными перегородками 5 на ярусы и вертикальными перегородками 3 на ячейки. Горизонтальные перегородки имеют выдвижные платформы 4, перемещение которых обеспечивают специальные платформенные гидроцилиндры. (В технической литературе прошлых лет издания щитовые, забойные и платформенные гидроцилиндры названы гидравлическими домкратами, или гидродомкратами.)

Опорное и ножевое кольца щита собирают из стальных элементов-сегментов, соединяя их болтами подобно тюбингам при сборке кольца обделки. Оболочку щита собирают из стальных листов, изогнутых по цилиндрической поверхности. Листы соединяют между собой, а также с опорным кольцом с помощью болтов с потайной головкой.

Проходческие щиты разделяют по следующим основным признакам:

по площади поперечного сечения проходимой выработки - на щиты малого диаметра (до 3200мм), среднего диаметра (до 5200 мм) и большого диаметра (свыше 5200 мм);

по степени механизации основных производственных процессов- на щиты частично механизированные и механизированные. В щитах первого типа разработку забоя ведут вручную или взрывным способом, а погрузка и транспортировка породы, возведение обделки и передвижка щита механизированы, в щитах второго типа все основные процессы механизированы;

по области применения щиты разделяют на предназначенные для проходки в обводненных грунтах, для проходки в сыпучих и малоустойчивых грунтах естественной влажности, для проходки в грунтах с коэффициентом крепости от 0,5 до 5 и для проходки в грунтах с коэффициентом крепости более 5.

Рис. 45. Частично механизированный проходческий щит:

1 - опорное кольцо; 2 - ножевое кольцо; 3 - вертикальная перегородка; 4 - выдвижная платформа; 5 - горизонтальная перегородка; 6 - гидравлическая система; 7 - забойный гидроцилиндр; 8 - накладка; 9 - оболочка щита; 10 - щитовой гидроцилиндр; 11 - опорная пята

Рис. 46. Механизированный проходческий комплекс

Проходческие щиты оснащают механизмами для погрузки разработанного грунта на конвейер (транспортер) или непосредственно в вагонетки. В частично механизированных щитах погрузку грунта в вагонетки ведут с помощью погрузочной машины, в щитах малого диаметра - вручную. В механизированных щитах погрузочные органы имеют различное исполнение.

Современные щитовые комплексы обеспечивают выполнение процессов по разработке и креплению лба забоя, погрузке и удалению грунта за пределы комплекса, возведению тоннельных обделок, нагнетанию раствора в заобделочное пространство и т. д.

Комплексы, в которых достигнута полная механизация проходческих работ, называют механизированными комплексами (рис. 46), В таких комплексах щит 2 имеет рабочий орган / для разработки и погрузки породы, конвейер 3 для выдачи породы за пределы щита. Вслед за щитом в сцепе с ним установлен укладчик обделки 4, тоннельный конвейер 5 и другое технологическое оборудование. При проходке в неустойчивых породах рабочий орган (исполнительный) щита наряду с разработкой породы обеспечивает поддержание лба забоя от обрушения.

По принципу действия различают три группы рабочих органов:

непрерывного действия, если разработка грунта происходит одновременно по всей площади забоя (например, рабочий орган роторного типа);

цикличного действия, если разработка грунта происходит в отдельные отрезки времени в отдельных участках забоя (например, рабочий орган экскаваторного типа);

комбинированно действия, когда сочетаются хотя бы по одному из двух типов рабочих органов (например, экскаваторного типа с горизонтальными рассекающими площадками).

Роторные рабочие органы могут быть с плоской или винтовой планшайбой (рис. 47, а) со щелями для выхода грунта или лучевого типа (рис. 47,6). Эти органы в зависимости от крепости пород оснащают пластинчатыми или стержневыми резцами, шарошками и другим инструментом. При вращении режущий инструмент врезается в грунт и разрушает его.

Щит может быть оснащен сменными в зависимости от крепости пород рабочими органами: экскаваторным рабочим органом (рис. 47, в) для работы в супесях, суглинках, глинах; стреловым исполнительным органом с резцовой коронкой (рис. 47, г) для работы в твердых глинах, известняках, песчаниках.

Горизонтальные рассекающие перегородки (площадки) рабочего органа позволяют работать в песках, насыпных грунтах. На горизонтальных перегородках при внедрении их в забой образуются осыпи грунта под углом естественного откоса, обеспечивающие устойчивость забоя (т. е. выполняющие функции временной крепи).

С помощью механизированных комплексов, кроме обычных сборных обделок, сооружают также монолитно-прессованные и сборные обжимаемые в породу обделки. Монолитно-прессованные обделки образуются при уплотнении бетонной смеси усилиями щитовых гидроцилиндров при внедрении щита в забой. После монтажа в хвостовой части щита очередной секции опалубки и нагнетания за нее бетонной смеси щит продвигают вперед, при этом под давлением гидроцилиндров смесь в опалубке уплотняется и непосредственно за щитом остается готовая бетонная обделка. Особенность сборных железобетонных обделок кругового очертания, обжимаемых в окружающий породный массив, состоит в том, что сразу же после их монтажа кольца обделки прижимают к контуру выработки и обделка немедленно вступает в работу, предотвращая развитие горного давления и просадки земной поверхности.

Рис. 47. Схемы рабочих органов механизированных проходческих щитов:

а-роторный с винтовой планшайбой; б - роторный лучевого типа; в - экскаваторного типа; г - фрезерного типа

Рис. 48. Проходческий комбайн 4ПП-2

Щиты в процессе проходки приобретают крен (поворачиваются вокруг оси). Для предотвращения крена в щитах служат элероны (металлические пластины), которые устанавливают в специальные щели в сегментах опорного (ножеопорного) кольца и выдвигают с помощью гидроцилиндров за пределы корпуса щита. Для возможности ведения щита на кривых участках трассы тоннеля необходимо делать одностороннее уширение сечения выработки. С этой целью на рабочем органе щита устанавливают выдвижной копир-резец (копир-шарошку). Управляет копир-резцом при помощи гидравлического механизма машинист щита со своего рабочего места.

Для определения и контроля положения щита в плане и профиле применяют лазерные приборы. Прибор крепят к обделке так, чтобы лазерный луч был направлен параллельно оси тоннеля и находился ниже свода на 1-1,2 м. Для придания лучу нужного направления в плане и для контроля устойчивости луча применяют не менее двух отвесов, а в профиле - не менее двух горизонтальных нитей (используют капроновую леску). По мере удаления щита от лазерного прибора через каждые 100-150 м закрепляют новые отвесы и нити.

Для герметизации строительного зазора и придания кольцам правильного геометрического очертания в щитах устанавливают пневматическое торовое устройство.

Проходческий комбайн (рис. 48) представляет собой самоходную машину на гусеничном ходу 3. Рабочими органами комбайнов служат телескопические стрелы 2 с резцовыми коническими коронками 1. Погрузка разработанной породы с помощью спаренных лап 4 нагребающего типа совмещена с работой рабочего органа. Комбайн является мобильной машиной, в случае необходимости.его можно без демонтажа вывести из забоя своим ходом (что невозможно для проходческих щитов). В отличие от проходческих щитов комбайны можно применять в горных выработках, различных по форме и размерам поперечного сечения. Однако отсутствие на проходческих комбайнах передвижной крепи позволяет использовать их лишь в устойчивых забоях.

ПРОХОДЧЕСКИЙ ЩИТ (а. tunnelling shield; н. Vortriebsschield; ф. bouclier d"avancement; и. escudo) — временная передвижная металлическая призабойная крепь , под защитой которой проводятся основные процессы проходческого цикла. Впервые проходческий щит применён в 1825 при строительстве транспортного тоннеля под рекой Темза в Лондоне. Наиболее эффективно использование проходческого щита при проведении выработок в слабоустойчивых обводнённых породах.

Современные проходческие щиты имеют, как правило, круговую (цилиндрическую), реже прямоугольную, арочную и другие формы поперечного сечения. В конструкции проходческого щита различают ножевую (переднюю), опорную (основную) и хвостовую части. В ножевой части осуществляется разработка породы; в опорной — размещается оборудование и щитовые домкраты для передвижения щита. Под защитой хвостовой части производится возведение постоянной крепи выработки. Передвигаются проходческие щиты по мере выемки породы в забое чаще всего путём отталкивания от ранее установленной постоянной крепи гидродомкратами, расположенными по периметру опорной части щита. В проходческий щит могут монтироваться: механизм разработки забоя (рабочий орган); устройство для погрузки горной массы на внутрищитовой перегружатель для последующей перегрузки в вагонетки , на конвейер либо иные средства внутришахтного (тоннельного) транспорта; механизм установки постоянной, как правило, блочной (тюбинговой) крепи или подачи за опалубку бетонной смеси.

В зависимости от способа разработки забоя проходческие щиты подразделяют на механизированные и немеханизированные. К механизированным относят щиты, оснащённые различными рабочими органами, разрушающими породу (рис.), чаще всего штанговыми, экскаваторными, планетарными, с гидромеханическим разрушением , активными горизонтальными площадками.

Применяют также специальные проходческие щиты, в т.ч. с закрытой головной частью для сооружения горных выработок в особо сложных горно-геологических условиях. Отличительная особенность немеханизированных проходческих щитов — отсутствие какого-либо специального породоразрушающего органа. В этом случае для разработки забоя используют отбойные молотки, другой ручной инструмент или заострённую головную часть щита, вдавливаемую в породную толщу. проходческим щитом пройдено в сложных гидрогеологических условиях свыше 20 км магистральных штреков (1987). Протяжённость возводимых с помощью проходческих щитов коллекторных тоннелей в , как правило, в обводнённых песчаных и глинистых породах покровных отложений около 70 км в год. Щиты используют при строительстве участков перегонных, эскалаторных и станционных тоннелей в сложных горно-геологических условиях (до 10 км в год). Средние темпы проведения коллекторных тоннелей малых размеров 70-90 м в месяц, рекордные скорости превышают 700 м/месяц. Соответствующие значения этих же показателей для больших проходческих щитов на проходке перегонных тоннелей более 60-70 м в месяц и 1240 м (готового тоннеля) в месяц (Ленинградский метрополитен).

В CCCP и за рубежом наблюдается тенденция расширения объёмов производства щитов и их применения. Наиболее представительные зарубежные машиностроительные фирмы, выпускающие проходческие щиты: "D. Robbins", "Zokor" (); "Lovat" (); "Westfalia Lьnen", "Demag", "Bade" () "Markham", "Priestly" (); "Mitsubisi", "Hitachi", "Kavasaki" () и др.